Технология производства

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВП

Прессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300 °С. За счет этого и происходит скрепление и уплотнение материала. Перед прессованием, в исходный материал добавляются дополнительные компоненты, изменяющие свойства материала — связующие (синтетические смолы), гидрофобизаторы, антипирены и т.д.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жидкая субстанция поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Тип формования легко отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени — 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.

Толщина

Грамотный выбор вида ДВП становится разумной экономией средств при строительных работах. Для этого необходимо знать толщину листов. Ширина небольшая, 0.25-4 см. Использовать такой материал эффективно, но непросто.

Особенно это касается хранения: листы должны лежать на ровной поверхности, даже если работать с ними будут через пол суток, иначе их ждет деформация, могут даже сломаться.

У разных марок толщина разная.

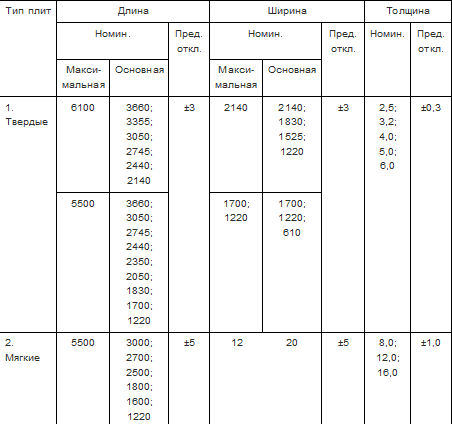

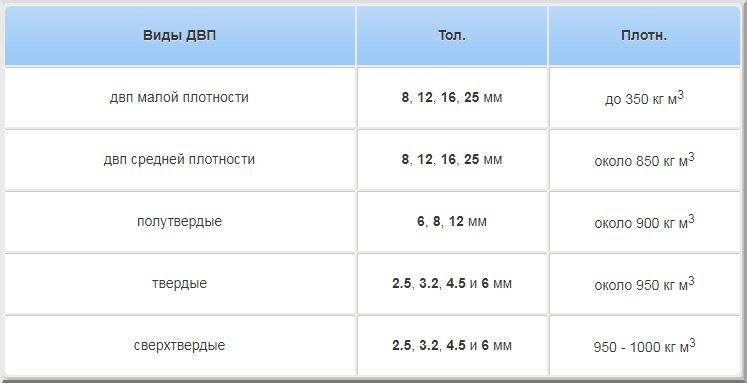

Основные показатели толщины плит разных видов

Длина и ширина

Стандартные размеры листа ДВП

В продаже чаще всего можно найти листы с длиной 122-300 см, и шириной 122-170 см. Такие листы перевозить сложно, на начальных этапах неудобно с ними работать, но эффективность и малая стоимость материала компенсирует эти недостатки.

Выпускаются и другие варианты. Самый большой размер из представленных на рынке продаж – 610х214. Естественно, применение такой формат может найти только в промышленных сферах.

Основные преимущества

Листы ДВП не случайно пользуются большой популярностью в строительной и мебельной сфере. Обуславливается это сильными сторонами материала, к которым, прежде всего, относится следующее:

- демократичная стоимость (в особенности в сравнении с натуральным древесным массивом);

- большие габаритные размеры, при этом относительно небольшая толщина обеспечивает листам дополнительную гибкость и упругость, которой нет у древесины;

- высокие показатели долговечности на фоне плит ДСП и некоторых других аналогов;

- небольшой вес (это существенно упрощает обработку и процедуру монтажа).

Что такое оргалит

Теперь, когда мы разобрались, что это за материал — ДВП — можно рассказать о том, что такое оргалит. Оргалитом называется разновидность древесноволокнистых плит, отличающаяся от прочих наличием одной или двух облицованных сторон. В роли облицовки могут выступать:

- Тонкодисперсная древесная масса. Это идеально гладкая поверхность, выполненная из мельчайших древесных частиц. С таким типом поверхности изготавливают тонкий оргалит, который используется для изготовления задних стенок мебели.

- Краска. Поверхность ДВП окрашивают, повышая ее декоративные качества и влагостойкость.

- Тонкодисперсная древесная масса + краска. Представляет собой комбинированный вариант. В этом случае лицевая сторона плиты получается гладкой и окрашенной.

Оргалитом также можно назвать ламинированные ДВП любой плотности. Ярким примером такого материала служат ламинированные МДФ — древесноволокнистые плиты средней плотности, покрытые защитно-декоративной пленкой. Их используют для изготовления стеновых панелей, подоконников и фасадов корпусной мебели.

Порядок подготовки основания

Черновое основание под ДВП обязательно нуждается в правильно проведенной подготовке. Для этого в обязательном порядке удаляются плинтуса вдоль стен, чтобы не мешали работе

Деревянные полы тщательно осматриваются на предмет прочности и целостности – все шатающиеся доски важно предварительно закрепить. Значительные неровности пола исправляются – они простругиваются

Процедура эта непростая, и лучше применять специальное оборудование, которое можно взять напрокат или вызвать мастера, имеющего его.

Выравнивание циклевкой

Также к мерам подготовки основания относятся тщательное удаление строительного мусора, подметание пыли, а щели в полу заделываются шпатлевкой.

Старый деревянный пол нужно должным образом подготовить

Области применения

Ламинированный древесно-волокнистый лист имеет ряд полезных свойств, среди которых повышенная способность звукоизоляции, что часто используют в студиях звукозаписи, офисах, на радио да и просто в жилых помещениях, где как известно далеко не всегда эта проблема решена.

По прямому назначению в отделки стен, потолков и проёмов помещения и мебели подобного удобного материала сложно подобрать т.к. качество, цена и скорость решения задачи удовлетворяет многих, если не всех.

Уход за панелями не имеет особых запросов и сравним с другими отделочными материалами.

Из минусов можно отметить подверженность к механическим повреждениям, но это решается монтажом непосредственно на поверхность без пустот.

Древесноволокнистая плита самый известный строительный материал появившийся еще во времена СССР и популярность его только растет поскольку универсальность в обработке, в теплоизоляции, звукопоглощении и при этом демократичной ценой покоряет всех.

ДВП — материал

Смотрите это видео на YouTube

Декоративные панели для стен

Облицовочные работы помещения листовым материалом помогут отлично скрыть все существующие недостатки поверхности стен, защитить от механического повреждения, а также обеспечить декоративную отделку. Это и имитация под дерево, камень, кирпич. Такой стройматериал прост в эксплуатации, имеет небольшую стоимость и активно применяется в строительстве. ДВП создало революцию в строительной отрасли. Панели для стен, изготовленные из древесноволокнистого полотна, можно размещать различными способами. И под определенным углом, и горизонтально, и вертикально.

Работа с ДВП не представляет какой-либо сложности, потому под силу и новичку в строительстве. Одним из лидеров среди ДВП для облицовки стен является специальная панель, изготовленная с декорированной лицевой стороной. В качестве стенового покрытия используется и МДВ. Этот стройматериал является лидером среди конкурентов благодаря качественным показателям и оптимальной стоимости.

Внешне лист ДВП схож на ДСП (древесно-слоитсая плита или фанера), но его вторая сторона отлична – на ней нанесен декор. Для отделочных работ в кухне может использоваться, как гладкая, так и рельефная текстура. Длина листа стандартного размера составляет 3,0 м. Толщина панели – 3-6 мм.

Любой вид ДВП не прихотлив в эксплуатации. Однако этот стройматериал боится высокой влажности. В связи с этим его лучше не применять вблизи мойки на кухне. Но для других мест в кухне ДВП в качестве стеновой панели прекрасно подойдет.

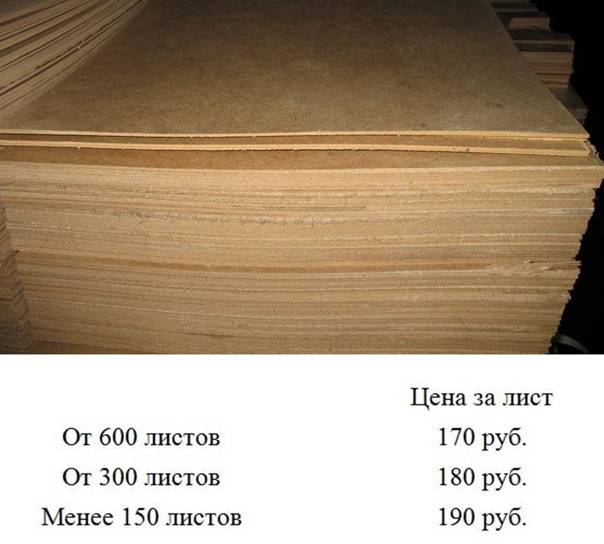

Панели характеризуются оригинальным внешним видом, простотой монтажа, небольшим количеством стыков. Также ДВП является оптимальным в ценовом отношении стойматериалом – 600 руб/м2. Эти стеновые панели способны прослужить до нескольких десятков лет. Но главным требованием для такого срока службы является отсутствие прямого воздействия воды и показатель влажности воздуха в пределах нормы.

Лист ДВП и оргалит размеры стандарт

Древесноволокнистые материалы пользуются широким спросом на строительном рынке и в промышленности, особенно мебельными фабриками. Поэтому производство ДВП стандартизировано по размерам листа и толщине.

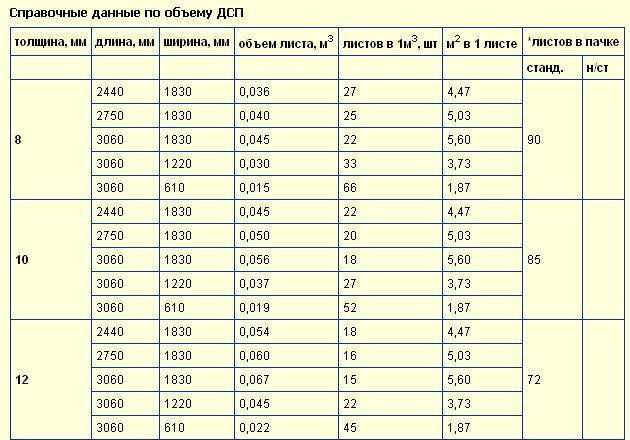

Размер ДВП листа ширина и длина стандарт

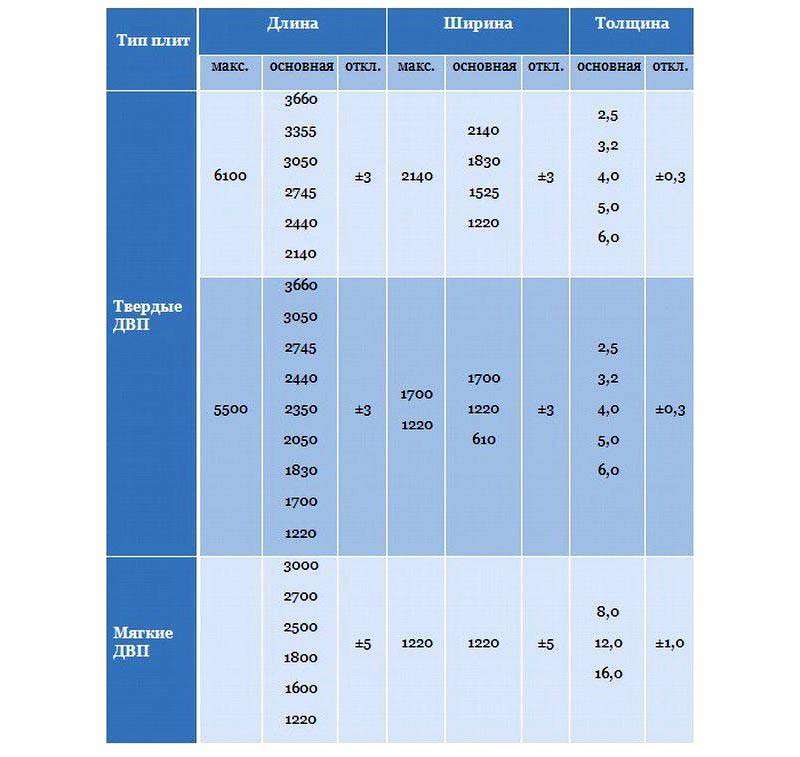

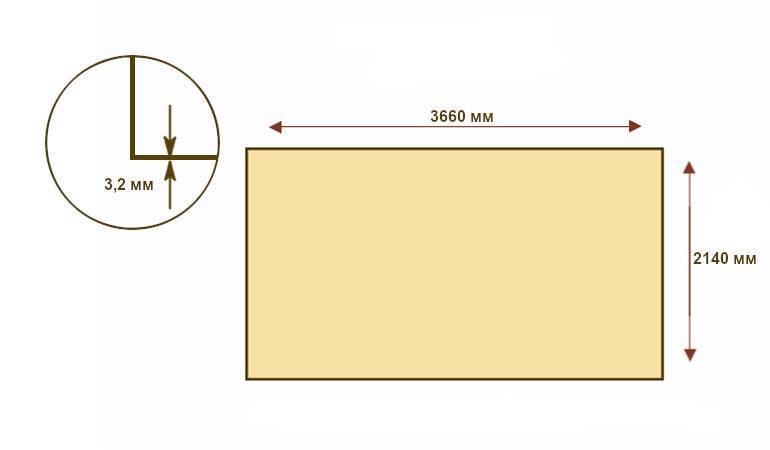

Стандартные параметры плит регламентированы ГОСТ 4598 от 1986 года. В соответствии с нормативным документом длина может быть от 1220 до 6100 мм, ширина – от 1220 до 1700 мм, толщина от 2,5 до 16 мм. В таблицах представлена более детальная информация о стандартных размеров ДВП в зависимости от подгруппы (в мм).

| Подвид плиты | Длина | Ширина |

| Мягкий | 1220, 1600, 1800, 2500, 2700, 3000. | 1220. |

| Полутвердый-сверхтвердый | 1220, 1700, 1800, 2050, 2500, 2745, 3050, 3350, 3660. | 610, 1220, 1525, 1830, 2410. |

| Твердый | 2140, 2440, 2745, 3050, 3355, 3660. | 1220, 1525, 1830, 2140. |

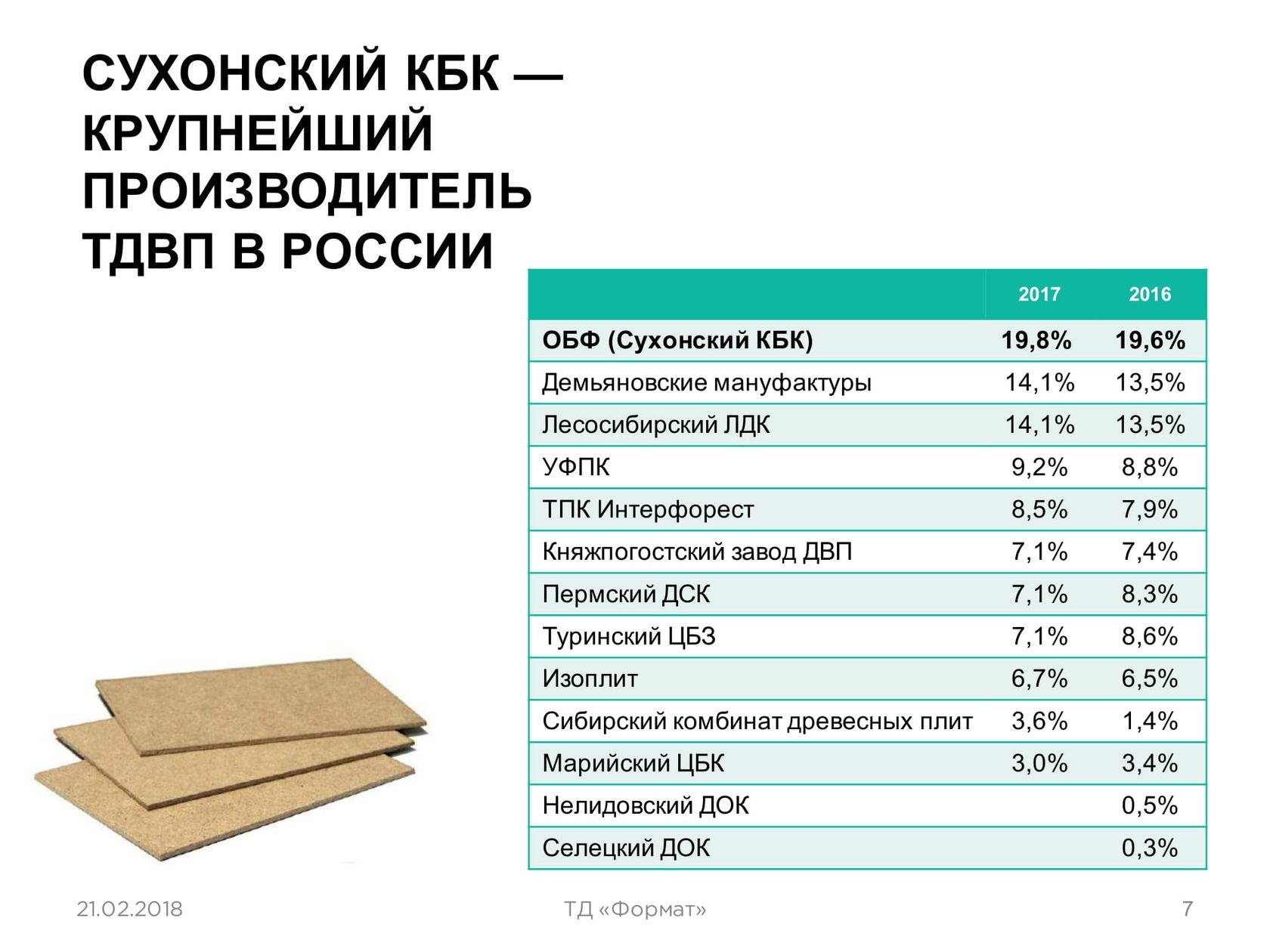

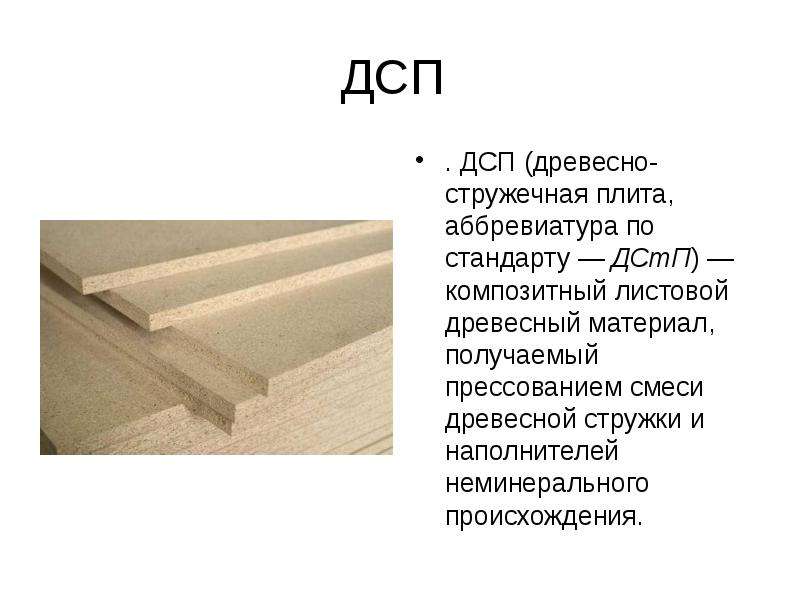

Древесностружечные плиты (ДСП): характеристика и применение

Древесностружечные плиты (ДСП) изготовляются из древесных частиц, смешанных со связующими синтетическими смолами. Они бывают облицованными и необлицованными.

ДСП подразделяются на марки: П-1 (многослойные П-1М и трехслойные П-1Т); П-2 (трехслойные П-2Т и однослойные П-20); П-3 (трехслойные П-ЗТ).

Техническая характеристика древесностружечных плит (ДСП):

Показатели | П-1 | П-2 | П-3 | |

Водопоглощение, % | Не нормируется | Не более 15 | |

Предел прочности при растяжении перпендикулярно пласти плиты, МПа | Не менее 0,343 | Не менее 0,295 | Не менее 0,392 |

Предел прочности при изгибе, МПа | Не менее 16,67-19,61 | Не менее 13,37-15,69 | Не менее 24,51 |

Твердость, МПа | Не нормируется | Не менее 29,4 | |

Плотность, кг/м | 650-800 550-750 | 750-850 |

По стандарту плиты обрезаются с четырех сторон под прямым углом. Разность длины диагоналей по пластине должна превышать ±0,2% от длины плиты.

Главное применение древесностружечных плит – покрытие полов, облицовка стен, изготовление подоконников и других элементов конструкций.

Что за материал?

Древесноволокнистая плита или сокращенно ДВП представляет собой прессованный листовой материал, в котором древесные волокна связаны специальным наполнителем. Иногда используется термин фибролит, который объединяет разные типы древесноволокнистых материалов.

История возникновения начинается с 1858 года, когда был выдан патент Лайману на прообраз современной плиты. С тех пор материал и технология его изготовления постоянно совершенствовались. Горячий способ прессования плит из древесных волокон позволил Мюнху существенно улучшить их, но пока они изготавливались без связующего вещества.

Массовое производство началось после 1924 года, когда в США Мейсоном была разработана технология мокрого прессования. Так появился ДВП высокой плотности под названием «Мэйсонит». Уже в 30-х годах 20-го столетия он покорил Европу и начал активно использоваться в строительстве в качестве утеплителя и отделочного материала.

Особенности ДВП связаны с технологией его изготовления. В качестве сырья используются отходы лесопилки и деревообработки, различная древесная щепа и растительная костра, которые превращаются в древесные волокна на дефибраторах.

Наполнителем служат синтетические смолы, добавляемые в количестве 5-9%, а для улучшения свойств добавляются гидрофобизаторы (канифоль, церезин, парафин), антисептики и антипирены. Смесь раскладывается в виде ковра и прессуется горячим способом.

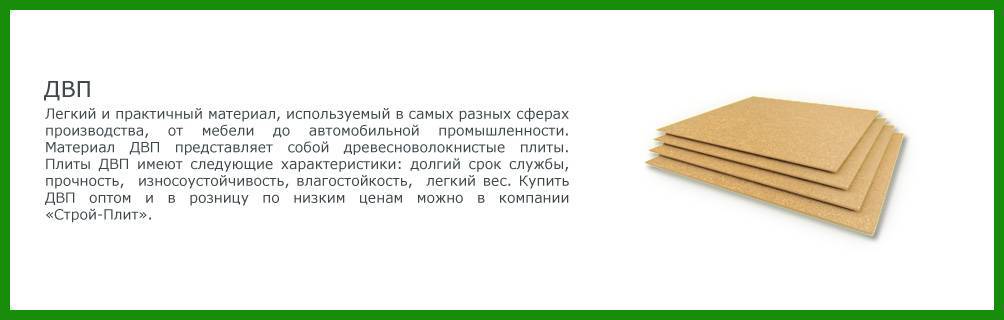

В конечном итоге в зависимости от состава ДВП может иметь плотность в широком диапазоне от 200 до 1100 кг/м³. После сушки остаточная влажность материала не превышает 11-12 %. Низкая теплопроводность (от 0,045 до 0,09 Вт/мхград) позволяет использовать его в качестве утеплителя.

Плюсы и минусы

Можно выделить такие преимущества ДВП:

- достаточно высокая прочность;

- экологическая чистота;

- отсутствие деформации от старения;

- влагоустойчивость;

- простота обработки;

- возможность надежного крепления с помощью обычных крепежных элементов (гвозди, шурупы);

- возможность нанесения практически любых защитных или декорирующих покрытий.

Плиты не набухают даже при длительном пребывании в воде и могут эксплуатироваться при влажности выше 60%. Главный плюс материала – низкая стоимость.

Рекомендуем: Утеплитель пенопласт для применения в строительстве частных домов. Состав, виды и характеристики пенопласта

Недостатки связаны в основном с невозможностью изготовление плит большой толщины. По технологическим причинам она не превышает 10-12 мм, что несколько ограничивает области использования. Соответственно и высокую прочность панелей обеспечить невозможно, несмотря на то, что удельная прочность материала достаточно высока.

Особенности изготовления ДВП

Дешевизна ДВП объясняется во многом тем, что изготавливаются плиты из отходов, оставшихся после деревообработки — это опилки, кора, щепа и костра. И утилизация – и одновременно получение доходов от этого!

Вот так может выглядеть сырье для изготовления плиты ДВП на этапе его первичной обработки

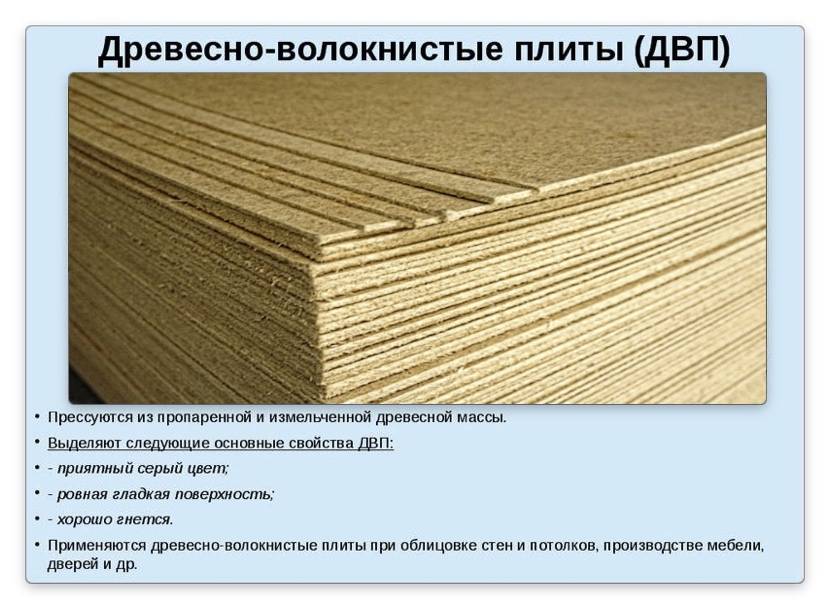

Подготовленное сырье до его переработки тщательно промываются, затем просушивается, после чего поступает в специальные машины — дефибратор и рафинатор, где производится измельчение сырья на мельчайшие волокна и частицы. Измельчение может быть буквально до микроскопической или более крупной фракции — в зависимости от марки изготавливаемой продукции.

Следующий этап зависит от дальнейшего способа обработки, а их существует два. По сути, оба они представляют собой прессование подготовленной массы в особых температурных и барических условиях. — под давлением в 3÷5 (30 ÷ 50 технических атмосфер!) при температуре, превышающей 300 градусов. За счет таких экстремальных воздействий сырье уплотняется, и отдельные частицы скрепляются между собой. Перед отправкой на прессовку в материал добавляются компоненты, придающие ему определенные качества — связующие смолы, антипирены, гидрофобизаторы и другие.

Ну а само прессование может быть сухим и мокрым:

Процесс сухого прессования позволяет получить плиты, имеющие толщину в 12÷15 мм. В сырье добавляются синтетические смолы, служащие связующим веществом для измельченного сырья. Время прессования сухой массы зависит от заданной толщины и класса будущего материала, в среднем оно составляет 3÷5 минут.

ДВП сухого прессования отличается тем, что обе его стороны имеют гладкую поверхность. В сухую массу добавляется меньшее количество дополнительных компонентов, так как они не вымываются водой при уплотнении сырья. Этот фактор снижает стоимость материала. Однако следует помнить, что слишком дешевые плиты, получаемы по этой технологии, изготавливаются из не слишком качественного сырья. А в качестве связующего вещества в них используются формальдегидные смолы, выделяющие токсичные испарения, чрезвычайно опасные для здоровья человека.

Мокрый способ прессования — наиболее экологичный, так как плиты производится иногда вообще без применения синтетических добавок. А скрепление волокон сырья между собой происходит за счет естественного клеевого вещества, находящегося в древесине — так называемого лигнина.

ДВП, выполненная по технологии мокрого прессования Этот процесс изготовления предполагает замешивание измельченного сырья в своеобразную влажную массу, которая через дозатор поступает на сетчатую ленту, на которой попадает под пресс. Благодаря сетчатой основе ленты, вода при сжатии быстро удаляется из сырья, а обратная сторона листа получает соответствующий решетчатый «оттиск». По нему, кстати, можно сразу определить, что плита выполнена методом мокрого прессования. Подобная технология получается более затратной, поэтому плиты имеет достаточно высокую стоимость.

Завершающим этапом при изготовлении ДВП после стадии прессования является так называемое дозревание материала в специальной камере, где на плиты воздействуют повышенные температуры и строго выдержанный влажностный режим. В этой камере материал находится несколько часов — в течение этого срока частицы и волокна склеиваются и спекаются между собой, благодаря чему материал получает однородность и прочность.

Затем ДВП перемещается в другую камеру, где происходит процесс доведения его уже до установленной влажностной нормы.

На последней стадии листы ламинируются, окрашиваются, или же поступает потребителю без отделки.

Виды древесно-волокнистой плиты

Мягкий сорт Древесно-волокнистых плит материал наделен относительно не большими прочностными показателями, но при этом пористость у плиты весьма значительна ввиду чего теплопроводность материала крайне низкая. Толщина находится в диапазоне 8-25 мм. Значение плотности расположилось в диапазоне от 150 и 350 кг/м³. Данный вид плит находит свое применение в качестве вспомогательного материала при строительстве. Плиту используют при внутренней тепло- и звукоизоляции.

Полутвердая

Если проводить сравнение с предыдущим сортом, то данный тип плиты располагает высочайшими показателями прочности. В общем плотность такого рода плит 850 кг/м³. Лист имеет толщину варьируемую в пределах значений 6-12 мм.

Данный сорт Древесно-волокнистых плит нашел свое применение в качестве задников в мебели, полочек, а также ящиков в столах и разного рода шкафах.

Твердая

Плотность этого типа материал варьируется в границах от 800-1000 кг/м³. Толщина соответственно – 2,5-6 мм. Твердые древесно волоконные плиты применяют в мебельной промышленности, как и полутвердые. Данный материал может носить еще одно название как Оргалит.

Разновидности ДВП

Согласно способам производства и дальнейшего использования плиты ДВП классифицируют на следующие виды:

- мягкие;

- полутвердые;

- сверхтвердые;

- облагороженные.

ДВП мягкие отличаются высокой пористостью, однако, имеют слабую прочность, поэтому не используются как основной материал. Они нашли своё применение в строительстве при монтаже звуко- и теплоизоляционных систем.

ДВП полутвердые, по сравнению с мягкими, обладают значительно большей плотностью и твёрдостью и способны выдерживать внушительные нагрузки. Их широко применяют при изготовлении мебельных конструкций: задних стенок, полочек и выдвижных ящиков.

ДВП сверхтвердые отличаются высоким качеством исполнения и обладают повышенной плотностью. К их несомненным достоинствам относят легкость обработки и простоту монтажа. В основном, их приобретают для изготовления арок, дверей, перегородок и различных видов тары. Кроме этого, их можно использовать как напольное покрытие.

ДВП облагороженные характеризуется тщательно обработанной поверхностью, на которую наносится краситель, после чего ДВП кэшируется. Для придания особых декоративных свойств на поверхность может быть нанесён рисунок. Особой популярностью пользуется имитация под древесину. Главным достоинством является прекрасный внешний вид, а из недостатков следует отметить достаточно высокую стоимость и невозможность применения для некоторых целей.

В отдельную группу выделяют ЛДВП или ламинированные ДВП. Они представляют собой листы ДВП с нанесённым составом из синтетических смол, которые повышают влагостойкость и прочность материала.

Состав

С целью получения твердых древесно-волокнистых панелей с нужными показателями, при их изготовлении состав дополнительно наполняют:

- связующими составляющими — синтетическими смолами (фенолформальдегидными), они придают дополнительную механическую выносливость и жесткость;

- синтетическими полимерами, повышающими эластичность и устойчивость к деформациям;

- гидрофобно-пластифицирующими добавками, активные вещества которых увеличивают стойкость к воде, химикатам;

- органическими и неорганическими антисептиками, препятствующими развитию грибков и плесени;

- антипиринами, которые понижают горючесть.

Технология производства древесноволокнистых панелей из оргалита, размеры листа — регулируются согласно ГОСТ 4598–86 , продукция сертифицируется. Тип и количество вводимых связующих веществ регламентируется с помощью технических документов. К использованию допускаются малотоксичные и безопасные смолы типа — глиоксаль и гликолурил. Они позволяют снизить токсичность готового изделия и улучшить его экологичность. Процентное количество смол в композите не должно быть выше 1,3, а количество токсичных выделений из ДВП по ГОСТу не должно превышать 8 единиц.

Очень важно при выборе обращать внимание насколько насыщенным химическим запахом обладает плита (содержит фенолформальдегиды). Для покупателя это должно быть основным критерием для выбора

https://youtube.com/watch?v=19Kb10-gymU

Разновидности листов ДВП

Листы ДВП получают самой разной плотности. С этим показателем связана основная классификация материала.

Мягкий

Плиты с низкой плотностью – до 350 кг/м³, толщиной до 12 мм. Материал довольно пористый, поэтому обладает низкой теплопроводностью – до 0,07 Вт/(мК). Механическая прочность листа минимальна: его можно продавить пальцем. Из-за высокой пористости ДВП сильно впитывает влагу, поэтому для отделки ванной и кухни не годится.

Различают 3 вида материала: М1, М2, М3. Чем выше цифра, тем больше плотность листа. Различить их можно по внешнему виду: чем материал мягче, тем больше древесных волокон торчит из края.

Применяют материал как аналог гипсокартона: для обшивки каркасов и стен, звукоизоляции перегородок, межэтажных перекрытий.

Полутвердый

Его плотность составляет до 850 кг/м³. Прочность, особенно на изгиб тоже заметно выше – от 15 МПа. Размеры листа ДВП стандартные, но толщина колеблется от 6 до 12 мм. Материал неплохо изгибается и хранит форму. В основном его применяют при изготовлении задних стенок мебели. Годится плита и в качестве подложки.

Водопоглощение материала составляет 40%, так что в сырых помещениях для отделки ДВП не берут.

Твердый

Плотность достигает 950 кг/м³. Теплопроводность, естественно, ниже, так как материал слабо пористый. Толщина листа невелика – до 6 мм. ДВП используют в основном для изготовления щитовых дверей, намного реже – для задних стенок шкафов.

Твердый ДВП имеет декоративную поверхность: гладкую, матовую, имитирующую состаренное дерево.

Сверхтвердый

Плотность до 1200 кг/м³. Твердость максимальная: прочность на изгиб составляет 47 МПа. Водопоглощение низкое – всего 12 %. Эти качества обусловлены включением в исходную смесь петкола. Из материала делают двери, межкомнатные арки, обшивают стены и перегородки. Можно использовать как напольное покрытие, плиты выдерживают весьма ощутимую нагрузку.

Сверхтвердый ДВП – прекрасный электроизолятор и часто применяется при монтаже электрощитов.

Ламинированный

Специальный обшивочный материал с высокими эстетическими характеристиками. Такие плиты невелики в размерах, обычно от 30*30 до 100*100 мм. Лист с двух сторон оклеен пленкой, имитирующей цвет и рисунок древесины.

Выпускают несколько вариантов: плиточный – для отделки пола, стен, под вагонку и листовой. Второй вариант на торец имеет шипы и пазы, что облегчает сборку отделки. Листы предлагаются в стандартных размерах.

Особенности хранения и эксплуатации

Перевозят материал различными видами транспорта, при этом внимание уделяют установке тента от дождя и креплению плит стропами, канатами. Сдвиг материала приведет к появлению дефектов, царапин на поверхности от трения

При погрузке удаляют с плоскости листов мусор, пыль.

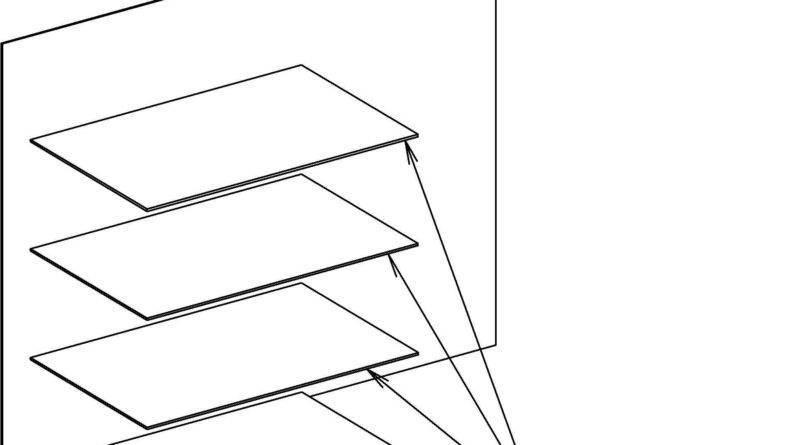

Хранят плиты горизонтально с установкой подкладок из дерева, которые размещают поперек изделий. Длина брусков равняется ширине плит, а ставят их с шагом 50 – 70 см, так, чтобы верхние промежуточные рейки были над нижними. В больших складах устанавливают специальные стеллажи. Переносят листы, повернув их «на ребро».

Уход за материалом зависит от сорта. Листы без покрытия обрабатывают лакокрасочными материалами, чтобы была возможность делать влажную уборку. Плиты с пленочным или пластиковым слоем разрешается мыть влажной тряпкой, так, чтобы в швы не попадала влага.

Стоимость оргалита