Отличия режимов при сварке

При сварке постоянным током на кончике расходного материала появляется термическое пятно с высокой температурой. Режим сварки выбирается в зависимости от полюса, подключенного к электроду. Например, если к электроду подключен положительный вывод, на его конце образуется анодная точка с температурой 3900 градусов Цельсия, если отрицательная, точка будет катодной, и ее температура достигнет 3200 градусов Цельсия. Это главное различие между двумя методами.

Подключение сварочных кабелей разной полярности.

При сварке с прямой полярностью большая часть тепловой нагрузки приходится на металлическую деталь. В результате легко понять сварной шов. В случае смены полярности тепло концентрируется на конце электрода. В этом случае детали стыков меньше нагреваются, что желательно при сварке заготовок небольшой толщины.

Выполнение работ предполагает нагрев металла до расплава, то есть образование ванны расплава, на состояние которой влияет выбор режима сварки с обратной или прямой полярностью:

- если сила тока слишком высока, электрическая дуга начнет отталкивать нагретый металл. В этом случае стороны не могут быть связаны;

- при недостаточном натяжении металл не нагреется до нужного состояния.

При прямой полярности в ванне создается диффузионная среда, в которой можно направлять электрод, направлять сварной шов и контролировать его глубину. Конечный результат зависит от скорости, с которой движется электрод. Чем он меньше, тем больше тепла попадает в зону сварного шва и тем лучше нагревается металл. Используемый режим определяет глубину и ширину шва.

Интересно: Сварные швы – дефекты и их устранение

Схема подключения полюсов для обратной полярности.

Что касается выбора расходных материалов, то для сварки в режиме обратной полярности рекомендуется использовать чистые металлические стержни без покрытия, а для прямых – угольные электроды.

Сложности при сварке тонкого металла

Сразу нужно оговориться и сказать, что тонкий металл — это такой металл, толщина которого от 0,8 до 1,5 мм. Варить металл толщиной менее 0,8 мм обычным электродом нереально.

Однако и с более толстым металлом возникают не менее распространенные проблемы:

- Наплывы — они образуются в результате того, что заготовка начинает проваливаться под собственным весом;

- Прожоги — не менее распространенный дефект, который приводит к появлению дыр в заготовке. В результате этого серьёзно страдает внешний вид изделия;

- Непровары — боясь получить прожог, неопытные сварщики используют слишком малый ток для сварки или чрезмерно быстро перемещают электрод вдоль шва. В результате этого наплавленный металл не успевает смешиваться с основным, что и приводит к возникновению непроваров;

- Деформация заготовок — происходит вследствие перегрева основного металла.

Таким образом, зная все вышеперечисленные ошибки при сварке тонкого металла, можно попытаться не допустить их в дальнейшем.

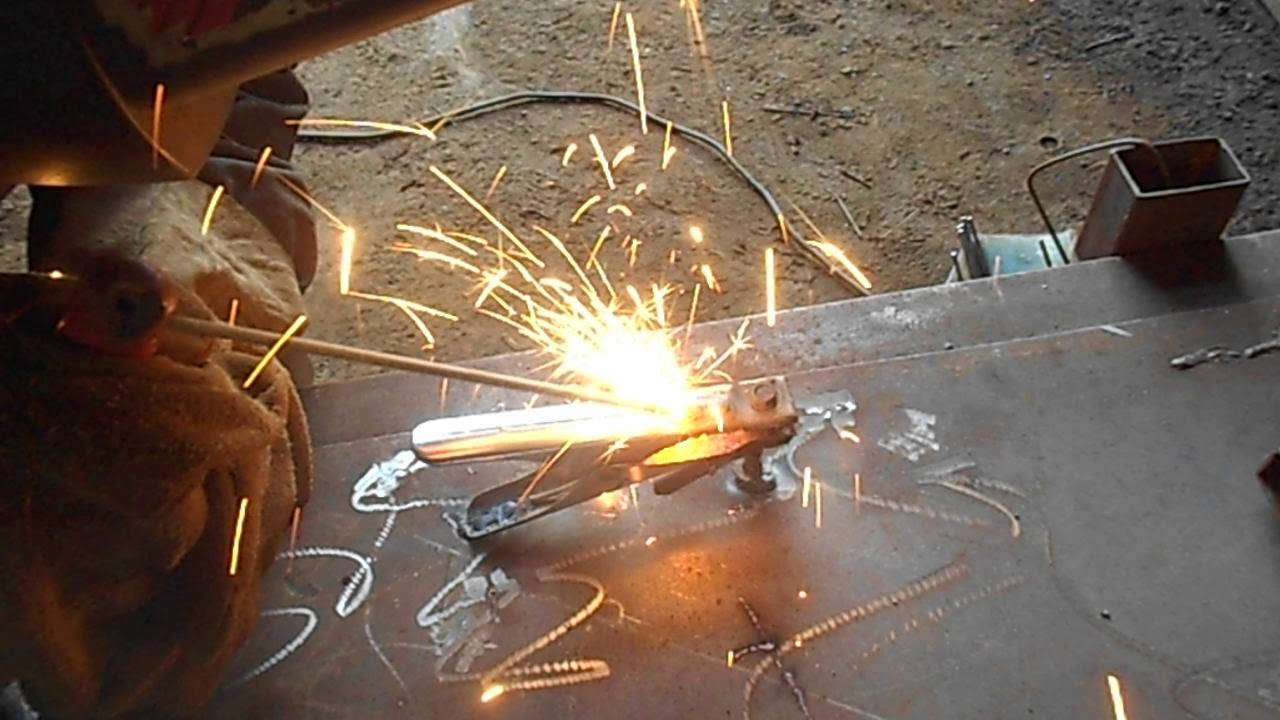

Технологический процесс

Пошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Как вести контроль над дуговым зазором?

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Видео:

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Хитрости, используемые при сварке тонких металлов

По возможности сварщики используют следующие приемы, облегчающие процесс:

- сварка на подкладке. Под кромки кладется толстый лист меди или алюминия. Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении;

- сварка сверху вниз. Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

- сварка на длинной дуге. После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

Оцинкованные детали и листы нужно обязательно очищать от защитного слоя в зоне сварки. Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Если не требуется герметичное соединение, то лучше собирать конструкцию на прихватках и не обваривать сплошным швом, в этом случае металл покоробит намного меньше.

Проверку швов на протечки (сваренные емкости) проводят с помощью керосина и мелового водного раствора. Густой состав наносят на внешнюю поверхность кромок, а керосином смачивается внутренняя сторона. В тех местах, в которых присутствуют дефекты, мел очень быстро потемнеет – появятся пятна.

Электродуговая сварка

Электродуговая сварка (ЭДГС) представляет собой вид неразъемного соединения деталей, получаемого путем плавления металла электрической дугой, возникающей при подаче на электрод и металл напряжения от источника тока. При воздействии на соединяемые детали такой дуги образуется сварочная ванна из расплавленного металла, после остывания и застывания которой формируется шов, соединяющий детали.

При выполнении первого корневого (соединительного) шва используется тонкий электрод толщиной в 1-3 мм. Его использование позволяет зафиксировать детали и избежать прожога.

Последующее заполнение сварочного шва осуществляется электродом большего диаметра. При этом слой должен прокладываться по неостывшему предыдущему слою. Толщина слоя для достаточного прогрева не должна быть больше 4-5 мм.

Классификация ЭДГС

ЭДГС бывает следующих типов:

- ручная;

- полуавтоматическая;

- автоматическая.

При ручной ЭДГС сварщик вручную перемещает электрод, в результате чего образуется сварной шов. При полуавтоматической сварке присадочная проволока подается автоматически, а электрод передвигается вручную. При автоматической сварке и проволока, и электрод передвигаются автоматически.

Оборудование

Наиболее распространенным является ручная ЭДГС. При выполнении такого рода сварки используются:

- сварочный аппарат;

- ручной инструмент сварщика;

- приспособления для облегчения сварки.

Сварочный аппарат является, в первую очередь, источником питания для электрической дуги.

В качестве источников питания при ЭДГС используются сварочные трансформаторы, выпрямители (инверторы) или генераторы.

Примерная стоимость инверторных источников тока на Яндекс.маркет

Сварочный трансформатор предназначен для понижения напряжения сети в более низкое напряжение горения дуги и обеспечения необходимого тока. Сварочные выпрямители состоят из понижающего трансформатора и полупроводникового выпрямителя. Они питают дугу постоянным током. Генераторы обеспечивают питание электродуги путем преобразования механической энергии в электрическую.

Кроме источника питания, в состав сварочного аппарата входят электрод, держатель для электрода и провода, подключающие источник питания к сварочной ванне. Электрод обычно представляет собой присадочный материал с обмазкой, предназначенной для защиты сварочной ванны от воздействия внешней атмосферы. Держатели для электрода бывает винтового или зажимного типа.

Примерная стоимость электрододержателей на Яндекс.маркет

В качестве приспособлений сварщик должен использовать защитную маску, которая фильтрует УФ- и ИК-излучения дуги, респиратор и специальную одежду. Кроме того, в качестве ручного инструмента сварщику положено иметь молоток, зубило, металлическую щетку.

Нержавеющая сталь

Легированная сталь требует специальных электродов для дуговой сварки Свои особенности есть и при сварке легированных видов стали. Если в ее состав входит от 12 до 20% хрома, то такую сталь называют нержавеющей. Наряду с хромом в состав этой стали входят другие вещества, которые формируют ее специфические физико-химические свойства. Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

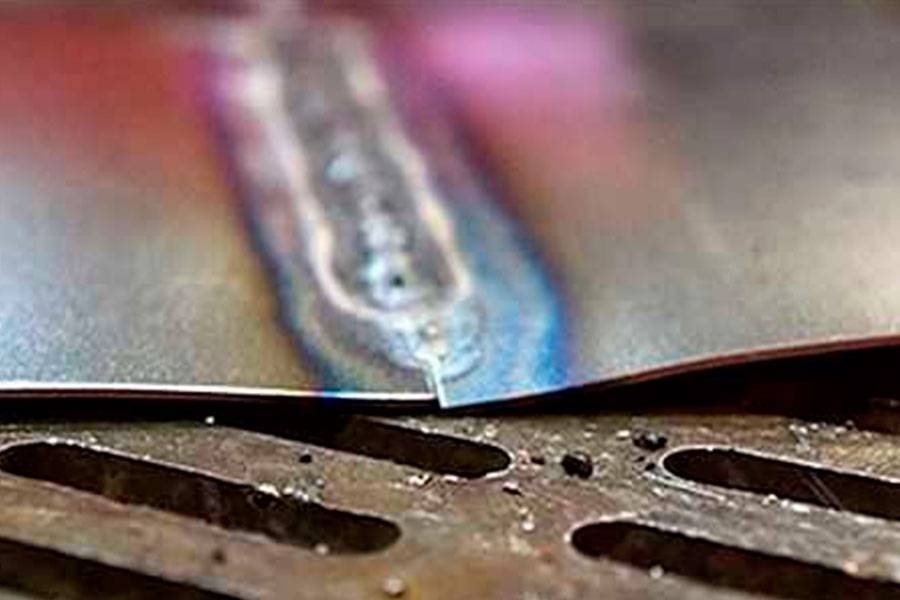

Сварка аргоном один из лучших способов соединить нержавеющую сталь

У «нержавейки» теплопроводность снижена в 1,5 – 2 раза. Отчего она легче плавится, а значит, при сварке необходимо использовать токи меньшей силы. С этой же целью, чтобы электроды с хромоникелевыми стержнями не перегревались, их изготавливают длинной не более 350 см. Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Электросваркой «нержавейку» сварить можно несколькими способами. Существует три способа:

- покрытыми электродами;

- в газово-аргонной среде;

- с использованием нержавеющей проволоки.

В любом случае перед проведением сварочных работ, кромки поверхностей, планируемых к соединению, необходимо обработать: зачистить и промыть растворителем.

Способ сварки выбирают в зависимости от толщины металла, требований к качеству шва и имеющегося в наличии оборудования, а также с обязательным учетом особенностей легированных сталей.

Сварка нержавеющих сталей и «черного» металла возможна при условии применения специальной присадочной проволоки и электродов.

Нержавеющая сталь

Легированная сталь требует специальных электродов для дуговой сварки

Легированная сталь требует специальных электродов для дуговой сварки

Свои особенности есть и при сварке легированных видов стали. Если в ее состав входит от 12 до 20% хрома, то такую сталь называют нержавеющей. Наряду с хромом в состав этой стали входят другие вещества, которые формируют ее специфические физико-химические свойства. Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

Сварка аргоном один из лучших способов соединить нержавеющую сталь

У «нержавейки» теплопроводность снижена в 1,5 – 2 раза. Отчего она легче плавится, а значит, при сварке необходимо использовать токи меньшей силы. С этой же целью, чтобы электроды с хромоникелевыми стержнями не перегревались, их изготавливают длинной не более 350 см. Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

Электросваркой «нержавейку» сварить можно несколькими способами. Существует три способа:

- покрытыми электродами;

- в газово-аргонной среде;

- с использованием нержавеющей проволоки.

В любом случае перед проведением сварочных работ, кромки поверхностей, планируемых к соединению, необходимо обработать: зачистить и промыть растворителем.

Способ сварки выбирают в зависимости от толщины металла, требований к качеству шва и имеющегося в наличии оборудования, а также с обязательным учетом особенностей легированных сталей.

Сварка нержавеющих сталей и «черного» металла возможна при условии применения специальной присадочной проволоки и электродов.

Особенности

Правила, по которым осуществляется сварка тонкого металла посредством инверторного аппарата, существенно отличаются от рекомендуемых для толстостенных изделий. В первую очередь учитываются сложности, вызванные спецификой поведения металла под действием электротехнических сил. Однако у технологии есть и свои плюсы. Разберем эти нюансы более детально.

Сложности

При сварном соединении инвертором двух металлических заготовок толщиной 2-3 мм и меньше, возникает следующий ряд специфических трудностей:

- Тонкое металлическое изделие прогорает при перегреве. По этой причине процедура стыковки должна проводиться как можно скорее, но без нарушения качества. При длительной обработке заготовка если не прогорит, то искривится. Поэтому электрод должен проводиться исключительно по направлению шва – без малейших отклонений.

- Параметры силы тока должны иметь минимальное значение. Как следствие, дуга становится короткой. Малейшее увеличение расстояния приводит к ее погасанию. В некоторых случаях она может долго не разжигаться. Под такие условия подбирается сварочный аппарат с показателем холостого напряжения не менее 70 вольт и возможностью постепенного изменения силы тока, начиная с 10 ампер.

Ответственная сварка тонкостенных изделий Источник aqua-rmnt.com

- Искривление при чрезмерном нагреве. Малейшее увеличение температуры приведет к искривлению листа. Лучший способ не допустить этого – максимально тщательно выбирать параметры сварки и контролировать степень накала. Кроме того, если ситуация позволяет, то применяются специальные термоотводящие материалы, аккуратно подкладываемые снизу шва.

- Непровары на лицевой и наплывы с обратной стороны. Этими дефектами часто характеризуется сварка тонкого металла инвертором для начинающих. Если все выше приведенные недостатки можно в той или иной степени нивелировать правильным подбором параметров, условий и инструмента, то эти два полностью зависят от навыка мастера. Не проваренные или пропущенные места часто являются следствием спешки сварщика, наплывы – напротив, чрезмерного старания. В обоих случаях нужно корректировать технику.

Преимущества

Инверторная сварка – наилучший, современный и доступный способ, как варить тонкий металл. При соблюдении всех условий технологии шов получается весьма качественным, прочным, герметичным, долговечным, незаметным при последующей доработке и нанесении покрытия. С его помощью допустимо сваривать тонкостенные конструкции различного назначения – к примеру, автомобильные кузова и детали, емкости, трубы. Единственный общий недостаток инверторных сварочных технологий – нестабильность при отрицательной температуре окружающей среды.

Сварка оцинковки

Существует единственный способ, как варить тонкий металл электродом 3 мм, когда заготовки покрыты слоем цинка, это инверторная сварка с предварительной зачисткой поверхностного слоя в месте стыковки. Процедура выполняется несколькими методами:

- Механическим. Для этой цели применяются шлифовальные машинки, абразивные круги, щетки со стальной щетиной, наждачная бумага.

- Термообработка сваркой. Цинковое наслоение выжигается двойным проходом электрода вдоль всей траектории шва с обязательной последующей отбивкой образуемого шлака.

Правила ведения электрода при тонкостенной сварке Источник stroy-podskazka.ru Другой особенностью сварки оцинкованных изделий является необходимость создания двойного шва:

- Первый проход выполняется рутиловым электродом с наименьшей амплитудой.

- Второй проход финишный, облицовочный. Осуществляется основным электродом с шириной шва, равным 3-х-кратному диаметру инструмента.

Технологический процесс сварки тонких металлов

- Хорошо обработайте свариваемые участки металла, на них не должно быть ржавчины, грязи, жирных пятен;

- Поместите заготовки как можно ближе друг к другу, а затем соедините их струбцинами. Зазора при сварке тонкого металла быть почти не должно;

- Начните с прихваток, делая короткие швы на расстоянии 10 см., друг от друга;

- Затем наложите сплошной шов;

- Дайте металлу достаточно время на то, чтобы остыть.

Каждому сварщику нужно уметь варить тонкий металл. Не всё удаётся с первого раза, особенно у новичков электросварщиков. Опыт приходит с годами, поэтому стоит набраться терпения и выдержки.

Предупреждение и советы начинающим сварщикам

Если вы неопытный в сварке тонкого метала, лучше сперва ознакомьтесь с технологией и особенностями. Перед сваркой нужных вам деталей, потренируйтесь на ненужных остатках или на бракованной заготовке. Тогда будет видно, как себя ведёт плавящийся металл электрода, и как держится дуга. При инверторном сваривании используется лишь малый ток, потому что нельзя прерывать рабочий промежуток между электродом и заготовкой. Для любого вида сварки, нужно защитное снаряжения и одежда: кожаные термостойкие перчатки, грубая невоспламеняющаяся одежда, сварочный шлем или очки, желательно сапоги с толстой резиновой подошвой.

Техники и методики сваривания

Для сварки тонких листов из металла подойдет полуавтоматические модели сварочных аппаратов, а также ручные дуговые агрегаты. Работать полуавтоматом гораздо легче, так как часть сварочных процессов автоматизировано. Это позволяет преодолеть некоторые трудности при работе с тонколистовым металлом.

Преимуществом полуавтоматов также является отсутствие необходимости менять электроды в процессе работы, ведь проволока подается стабильно

Это ускоряет рабочий процесс, что крайне важно в условиях выполнения объемных проектов

На заметку! В бытовых целях для необъемных операций мастера чаще используют именно ручную дуговую сварку ввиду ее дешевизны и возможности смастерить агрегат своими руками.

В процессе сваривание тонких листов металла важно не только располагать хорошим оборудованием, но и понимать, как сварить такой материал. Схема сварки тонкого листа металла

Схема сварки тонкого листа металла.

Существует разные техники и методы сварки, актуальные для данного случая:

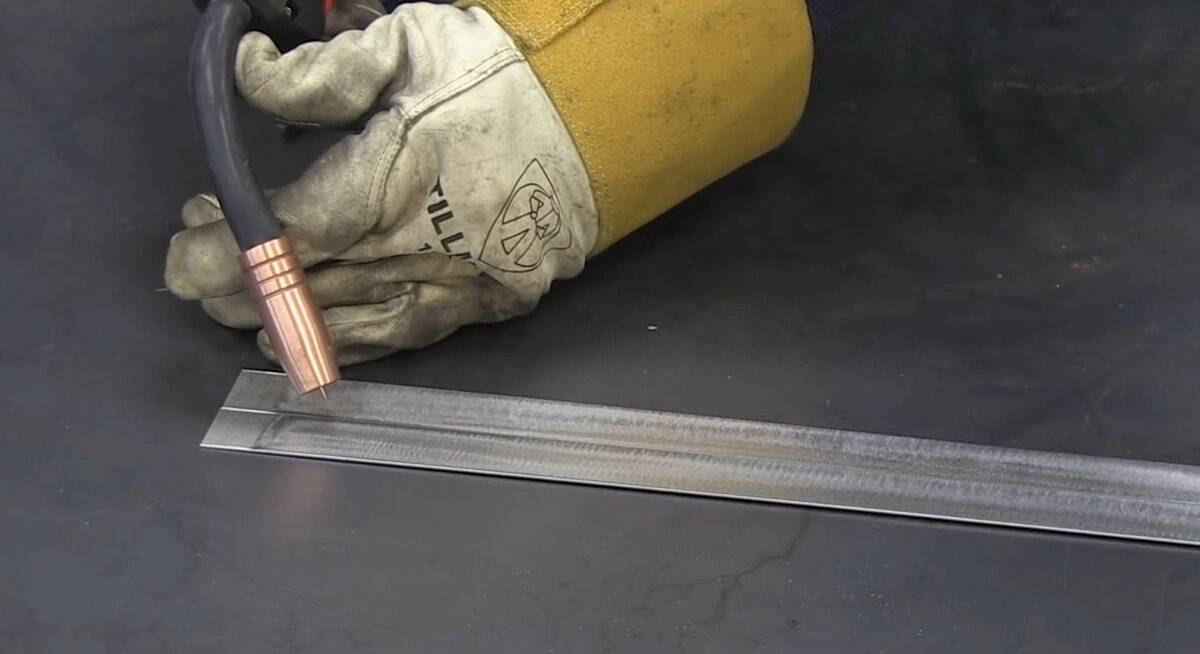

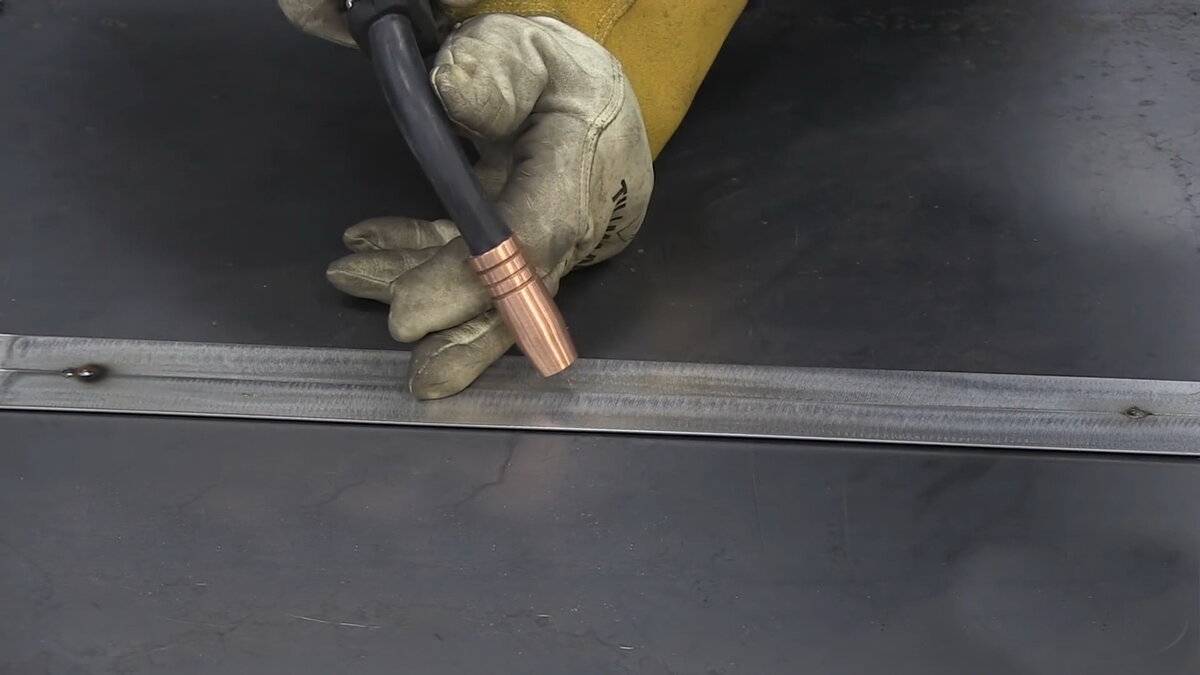

При выполнении непрерывной сварки всего шва важно правильно подобрать ток. Оптимальный диапазона ‒ 40-60 А

Не менее важно не ошибиться со скоростью ведения электрода для варки тонкого металла. Если двигаться слишком быстро, корень сварного шва может не проварить. А при слишком медленном движении металлическая поверхность может покрыться дырами.

Прерывистую сварку также называют сваркой точками.

Ее чаще остальных технологий используют в случае тонколистового металла. Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

На заметку! Особенность прерывистой сварки заключается в том, что так можно варить даже очень тонкие металлические листы. Главное выставить чуть более высокий, нежели обычно, сварной ток, и добиться быстрых движений, дабы не дать остыть свариваемому материалу.

Опытные сварщики при работе с ручными агрегатами и тонкими листами металла рекомендуют придерживаться следующих правил:

Получить высококачественные сварные соединения можно при условии постоянного контроля параметров сварочного шва со всех сторон в процессе электродуговой сварки инвертором.

При работе важно держать электропроводник максимально близко к металлической поверхности до того момента, пока на ней не появится красное пятнышко.

Она является прямым доказательством того, что под электропроводником находится металлическая капля, за счет которой происходит соединение металлических листов.

Принцип работы

Инвертор же располагает аккумуляционными конденсаторами, накапливающими электроэнергию и обеспечивающими бесперебойную работу сети. Они мягко разжигают дугу инвертора.

Стоит обратить внимание на то, что потребление электроэнергии зависит от диаметра электродов. Чем он больше, тем больше потребление

В связи с этим, чтобы не сжечь бытовые приборы, необходимо перед работой с инвертором рассчитать максимально возможное количество электроэнергии, которое будет расходоваться аппаратом

В связи с этим, чтобы не сжечь бытовые приборы, необходимо перед работой с инвертором рассчитать максимально возможное количество электроэнергии, которое будет расходоваться аппаратом.

Стоит учесть, что для каждого диаметра электрода представлена минимальная сила тока, т. е. при попытке снизить силу тока шов не получится. При повышении же силы тока — получится, но электрод будет быстро сгорать.

Дуга исходит от соединения металлического участка электрода и свариваемого металла. Электрод и металл начинают плавиться под воздействием температуры дуги. Расплавленные части в ее месте образуют ванну. Расплавляется обмазка электрода, часть которой переходит в газообразное состояние и перекрывает ванну от кислорода. Другая часть обмазки (в жидком состоянии) защищает металл от воздуха во время сварки и в процессе охлаждения.

После сварки и охлаждения металла жидкая часть представляет собой шлак, покрывающий шов с внешней стороны. После остывания шлак удаляется постукиванием молотком.

Электрод в процессе сварки плавится. Чтобы дуга не гасла, нужно выдерживать ее длину, т. е. расстояние между металлом и электродом. Это можно сделать при вводе электрода в место сварки с одинаковой скоростью и ровно по стыку шва.

При короткой дуге (около 1 мм), металл греется на малую по ширине площадь, а шов выходит выпуклый. В точке соединения шва и металла может появиться такой дефект, как подрез (параллельная ямка возле шва). Он снижает прочность шва.

Длинная дуга нестабильна, плохо защищена от воздуха, почти не прогревает металл, и шов выходит неполной глубины. Нормальная величина дуги — от 2 до 3 мм. Постоянный зазор такой величины сформирует нормальный шов, с хорошим проваром.

Как правильно сваривать металл инвертором

Для работы со сваркой необходимы следующие защитные элементы:

- Перчатки из грубого материала, но ни в коем случае не резиновые.

- Сварочная маска с фильтром, который подбирается в зависимости от величины сварочного тока. Удобнее использовать маску «хамелеон», т. к. установленный в ней фильтр распознает дугу и под ее размеры затемняется. Стоит отметить, что при пониженных температурах фильтр не успевает сработать вовремя, а при температуре меньше -100 градусов эта маска не защитит.

- Одежда, которая должна быть из натурального плотного и невозгораемого материала, закрывать шею и руки.

- Закрытая обувь из натуральной кожи и на толстой подошве.

Необходимо подготовить безопасное место для сварки:

- Свободное пространство, отсутствие всего лишнего.

- Хорошее освещение.

- Работа выполняется стоя на деревянном настиле, который защищает от поражения током.

После этого необходимо настроить сварочный ток (в зависимости от толщины металла и деталей) и выбрать электрод (2−5 мм). Обычно на корпусе прибора указана сила этого тока. Электроды необходимо выбирать, ориентируясь на марку материалов для сварки. Далее подключается клемма массы к свариваемой поверхности.

Для получения надежного и качественного соединения перед началом работы металл следует подготовить. Металлической щеткой удаляется ржавчина с кромок, которые нужно обработать растворителем (бензином, уайт-спиритом)

Важно не допустить на кромках наличие жира и лакокрасочных материалов

Новичкам лучше выполнять шов в виде валика на металлическом листе с большой толщиной. Лист необходимо положить горизонтально на стол. На нем мелом прочерчивается прямая линия для ориентира в работе, по которой будет прокладываться валик. Для начала сварки необходимо поджечь дугу. Сделать это можно 2-мя способами:

- чирканьем;

- постукиванием.

Можно зажечь и удержать дугу обоими способами. Далее идет сам процесс сварки, получается сварочный шов. Накипь металла сверху шва необходимо убрать постукиванием маленьким молоточком или твердым предметом. Умение управлять длиной дуги обеспечит отличный результат.

На красоту шва влияют:

- угол наклона электрода;

- схема поперечных и продольных передвижений;

- скорость движения электрода.

https://youtube.com/watch?v=SRLRSxWUJxc

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь. И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

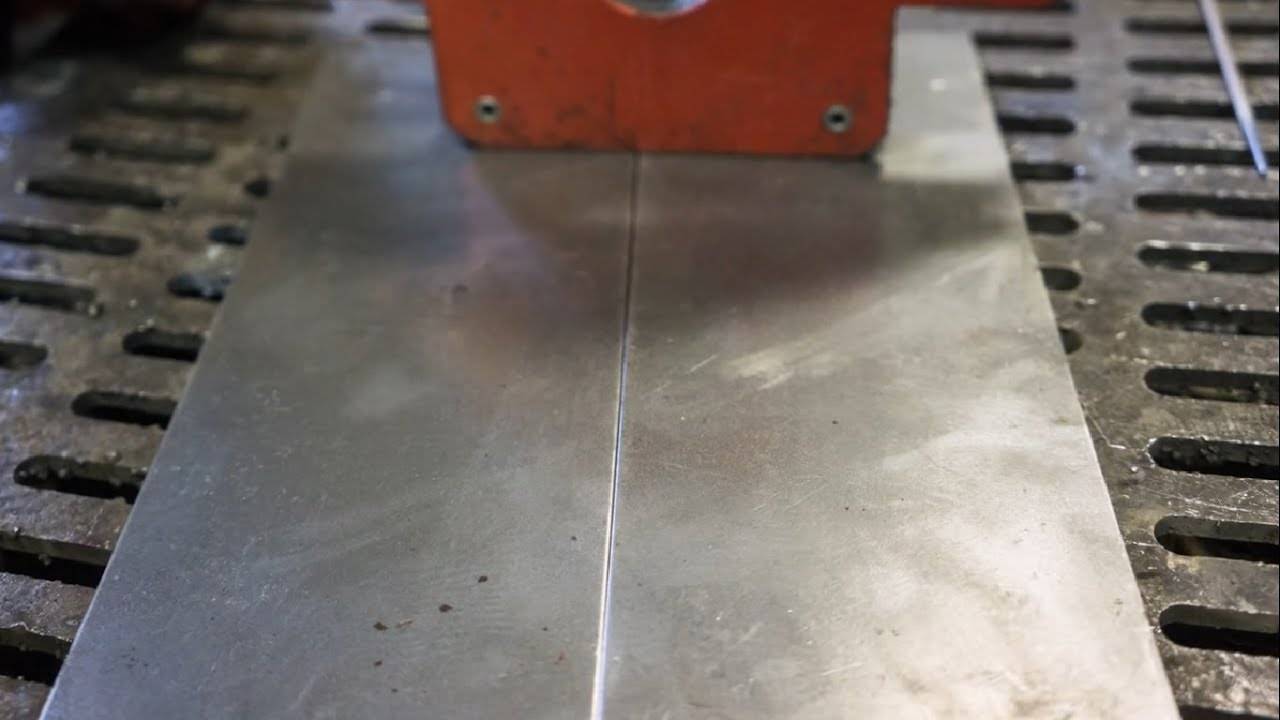

Если хорошо зачистить кромки, может получится хороший шов

Техники и методики сваривания

Для сварки тонких листов из металла подойдет полуавтоматические модели сварочных аппаратов, а также ручные дуговые агрегаты. Работать полуавтоматом гораздо легче, так как часть сварочных процессов автоматизировано. Это позволяет преодолеть некоторые трудности при работе с тонколистовым металлом.

Преимуществом полуавтоматов также является отсутствие необходимости менять электроды в процессе работы, ведь проволока подается стабильно

Это ускоряет рабочий процесс, что крайне важно в условиях выполнения объемных проектов

На заметку! В бытовых целях для необъемных операций мастера чаще используют именно ручную дуговую сварку ввиду ее дешевизны и возможности смастерить агрегат своими руками.

В процессе сваривание тонких листов металла важно не только располагать хорошим оборудованием, но и понимать, как сварить такой материал. Схема сварки тонкого листа металла. Схема сварки тонкого листа металла

Схема сварки тонкого листа металла.

Существует разные техники и методы сварки, актуальные для данного случая:

При выполнении непрерывной сварки всего шва важно правильно подобрать ток. Оптимальный диапазона ‒ 40-60 А. Не менее важно не ошибиться со скоростью ведения электрода для варки тонкого металла

Если двигаться слишком быстро, корень сварного шва может не проварить. А при слишком медленном движении металлическая поверхность может покрыться дырами. Прерывистую сварку также называют сваркой точками. Ее чаще остальных технологий используют в случае тонколистового металла. Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом

Не менее важно не ошибиться со скоростью ведения электрода для варки тонкого металла. Если двигаться слишком быстро, корень сварного шва может не проварить

А при слишком медленном движении металлическая поверхность может покрыться дырами. Прерывистую сварку также называют сваркой точками. Ее чаще остальных технологий используют в случае тонколистового металла. Для реализации такой технологии необходимы тонкие электроды, одним концом которых на металле ставятся точки или проводятся короткие линии с равным шагом.

На заметку! Особенность прерывистой сварки заключается в том, что так можно варить даже очень тонкие металлические листы. Главное выставить чуть более высокий, нежели обычно, сварной ток, и добиться быстрых движений, дабы не дать остыть свариваемому материалу.

Опытные сварщики при работе с ручными агрегатами и тонкими листами металла рекомендуют придерживаться следующих правил:

Получить высококачественные сварные соединения можно при условии постоянного контроля параметров сварочного шва со всех сторон в процессе электродуговой сварки инвертором

При работе важно держать электропроводник максимально близко к металлической поверхности до того момента, пока на ней не появится красное пятнышко. Она является прямым доказательством того, что под электропроводником находится металлическая капля, за счет которой происходит соединение металлических листов

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Что нужно иметь под рукой?

Чтобы сделать отверстие в металле, у вас само-собой должен быть инвертор, электроды, а также молоток и щетка с металлической щетиной.

Инверторы бывают разными: дешевыми и дорогими, профессиональными и бытовыми, мощными и не очень

В сущности, не важно, каким именно инвертором выполнять резку. Главное, чтобы он был исправен

Что касается электродов, то здесь выбор велик. Раньше резку выполняли теми же электродами, что и сварку. Но сейчас в продаже есть множество марок, предназначенных именно для резки. Они все хороши по-своему. Самая популярная марка электродов для резки — ОЗР. Они обеспечивают более-менее ровный рез и позволяют выполнять работу довольно быстро.

Если решите использовать обычные электроды для сварки, то будьте готовы, что рез окажется не самым эстетичным, да и сама работа будет идти медленнее, а дуга будет гореть нестабильно.

Сварка тонкого металла в аргоне.

Сварка аргоном деталей из тонкой нержавейки очень часто происходит именно данным способом сварки. Инертный газ – аргон обеспечивает высокую степень защиты.

Для выполнения сварки также, как и в предыдущих методах производим подготовку оборудования:

- Проверить целостность электрических кабелей.

- Подключить газовое оборудование к сварочному аппарату.

- Подсоединить горелку и кабель массы к аппарату.

- Включить сварочный аппарат.

- Настроить режим.

- Произвести продувку газовой магистрали.

Настройка сварочного инвертора для сварки в аргоне.

Для аргонодуговой сварки тонкого металла используется – прямая полярность.

После настройки параметров сварки переходим к самой технологии. Как и в предыдущий способах, сварочный ток настраиваем на отдельной заготовке. Взяв данные из таблиц за основу.

Также производится настройка расхода газа. Стоит учитывать если процесс будет производиться при ветре необходимо использовать сопло с большим диаметром, а также увеличить расход газа. Горелку при этом приближать как можно ближе к сварочной ванне.

Подготовка к сварке:

- Сварочная проволока должна быть зачищена от ржавчины и прокалена 1.5-2 часа при температуре от 150 до 280 °С.

- Кромки изделия должны быть зачищены на 20-30 мм от стыка до металлического блеска и обезжирены.

Устанавливаем прихватки.

Располагать их нужно отступив от края 5-10 мм с шагом между прихватками 200-250 мм.

Начинать варить необходимо на прихватке. Производится прогрев как кромки и присадки. Варить необходимо углом вперед с минимально возможной длинной дуги. Это обеспечить высокую защиту расплавленного металла.

Присадка подается область сварочной ванны. Не делать поперечных колебаний горелкой. После окончания процесса и обрыва дуги газ необходимо подавать 10-15 секунд.

В случае если предстоять сварка аргоном детали из тонкой нержавейки, то необходимо соблюдать дополнительные условия:

- Минимальная длинна дуги. Для обеспечения высокого качества защиты.

- Не выполнять колебаний горелкой в поперечном направлении.

- Максимальная скорость выполнения.

- Минимальный сварочный ток.

Данные мероприятия уменьшат перегрев металла. И как следствие помогут избежать горячих трещин.

В данной статье мы познакомили Вас с основными способами сварки тонкого металла.

Бесспорно, в домашних условиях лидером является РДС — ручная дуговая сварка. Хотя, конечно, и полуавтоматическая (mag) подходят гораздо лучше. Успехов в практическом применении материала.