Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Это интересно: Назначение токарно-револьверного станка и характеристики — передаем все нюансы

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Виды токарных станков

Многие токари были еще и искусными резчиками по дереву. Ремесло токаря считалось почетным. Это отразилось и в современном русском языке: фамилия «Токарев» до сих пор является одной из самых распространенных фамилий славянского происхождения наравне с такими «профессиональными» фамилиями, как Кузнецов, Бортник (пчеловод), Золотарев (золотых дел мастер).

Профессия токаря до сих пор является одной из самых востребованных. Для того чтобы освоить современные технологии древнего ремесла, можно приобрести токарный станок или изготовить его самостоятельно.

Станки бывают нескольких видов:

- Стационарные станки больших размеров, которые стоят в заводских цехах, на заводах деревообрабатывающей промышленности. Для того чтобы работать на таком станке, требуется как минимум среднее специальное образование по специальности «токарь»;

- Стационарные станки промышленного производства, которые можно использовать в домашних условиях, не имея специального образования. Как правило, такие станки устанавливают в гараже, подвальном помещении, сарае или в мастерской частного дома;

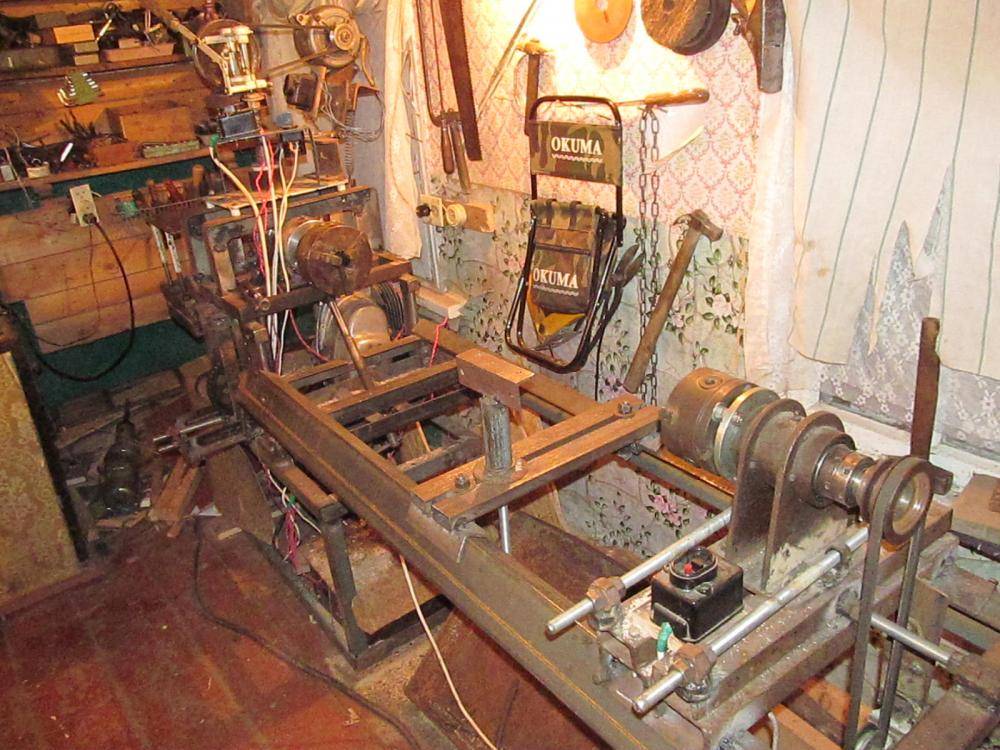

- Самодельные устройства. Они могут быть разных габаритов, в зависимости от того, чем именно занимается токарь;

- Мини-станки промышленного производства. Это, пожалуй, идеальный вариант для начинающего токаря или для первокурсника профессионально-технического училища, который хочет «наработать» практику. Мини-станки могут иметь как ручное, так и автоматическое управление. Начинающим мастерам, а также тем, кто точит однотипные детали, рекомендуется приобретать автоматический вариант. А опытным токарям, которые творчески подходят к своему ремеслу и вытачивают детали самой разной формы и различных размеров, больше подойдет вариант с ручным управлением. Работать на ручном станке гораздо сложнее, но и интереснее, чем на автоматическом.

«Наверное, многие мальчики через это прошли»

30-летний Евгений Артюкин родился в посёлке Рудничный Верхнекамского района. Сам он называет себя простым деревенским парнем, который всегда любил что-то мастерить. Когда Евгению было 14 лет, он пошёл в кружок резьбы по дереву. В школьные годы этому мастерству мальчика обучал известный в области художник Сергей Наймушин. Кстати, его работы до сих пор появляются на региональных выставках и отмечаются различными премиями в столице.

Однако, как бывает со многими детьми, увлечение деревом у Евгения резко сменилось интересом к технике. После школы молодой человек поступил в лесопромышленный колледж, а затем — в сельскохозяйственную академию на инженера-механика. Но признаётся, что быстро охладел к профессии.

Долгое время мужчина работал в разных сферах. Был и продавцом, и торговым представителем, пытался организовать свой бизнес. В начале 2017 года Евгений открыл магазин по типу секонд-хэнда, но не срослось. Про то, чем сейчас удаётся заработать на жизнь, мужчина скромно отвечает: «Немного играю в политику, сдаю в аренду недвижимость, изготавливаю на заказ фоторамки, люблю заниматься садоводчеством».

Четыре года назад Евгений Артюкин купил старенький дом в деревне Зониха недалеко от Кирова. Тогда и решил, что навыки, приобретенные ещё в школе, — резьба по дереву и плотничество — пригодятся ему для того, чтобы сделать своё жилище просторнее и удобнее. Стал покупать разные инструменты, которые бы помогали в строительстве, и со временем в гараже рядом с домом появилась полноценная мастерская.

Потом Евгений вместе с женой начали изготавливать деревянные фоторамки, хэштеги и объёмные буквы для декора. Он выпиливал, она раскрашивала. Сначала изделия расходились среди близких друзей, а потом супруги решили делать их на продажу в интернете.

В своей мастерской Евгений работал над другими предметами для обустройства дома: торцовыми разделочными досками. Со временем к мужчине начали обращаться друзья с просьбами помочь преобразить старую вещицу или сделать какую-то уникальную. Под наставничеством Евгения Артюкина они быстро научились работать на токарном станке по дереву и делать элементарные детали — скалки и дверные ручки. Приходят в мастерскую и починить старую, но очень любимую мебель.

Это интересно: Станок для гибки арматуры — назначение, описание, виды

Инструкция по созданию стационарной циркулярной пилы своими руками

Создание стола для ручной циркулярной пилы своими руками является важнейшим этапом создания станка, поскольку на этой конструкции будут размещаться основные детали оборудования в виде:

- силового агрегата;

- контрольного блока;

- режущего компонента;

- других составляющих.

Опорная станина на столе для ручного инструмента выполняет функцию направляющей для циркулярной пилы своими руками. Она контролирует направление, в котором осуществляется распил, и фиксирует заготовку.

Строительство стола для ручной циркулярной пилы является важнейшим этапом создания станка

Пилорама – модификация циркулярной пилы. Отличие заключается лишь в том, что диск размещен снизу. На конструкцию стола для циркулярной пилы своими руками возложена функция станины. Здесь же установлен силовой агрегат, блок, фиксирующий диск и система контроля.

На этапе проектирования для циркулярной пилы своими руками чертежей следует брать во внимание некоторые факторы:

Глубину, на которую будет осуществляться пропил материала, – показатель зависит от геометрии диска.

Уровень мощности электрического мотора – достаточно будет удельного показателя в 800 Вт.

Зона монтажа системы контроля – управление должно располагаться как можно дальше от диска.

Вращательная скорость – минимально допустимый показатель составляет 1600 об./мин., иначе в процессе резки будет происходить изменение цвета.

Схема устройства стационарной циркулярной пилы

Как изготовить циркулярную пилу из болгарки своими руками

Сначала изготавливается столешница из листового материала. На него наносится разметка в соответствии с размерами инструментария. По этой разметке выполняются вырезы для установки пилы.

Далее выполняется:

Установка параллельного упора для циркулярной пилы своими руками, изготовленного из деревянной рейки. Элемент закрепляется на столешнице.

Паз для упора – данные элементы формируются на столешнице методом фрезеровки.

Монтаж линейки для измерений – зона установки размещается у передней кромки режущего элемента. Линейка будет использоваться для контроля размерных параметров заготовок.

Установка струбцин – дополнительный компонент для фиксации заготовки.

Для станка из циркулярной пилы своими руками потребуются ножки. Они монтируются с учетом габаритов столешницы из деревянных брусьев с сечением 4х4 см. Допускается использование стальных уголков. Чтобы обеспечить дополнительную устойчивость, между опорами следует установить ребра жесткости. Рядом с рабочим местом помещается контрольный блок. Не стоит отказываться от установки УЗО и приспособлений, предохраняющих двигатель от перегрузок.

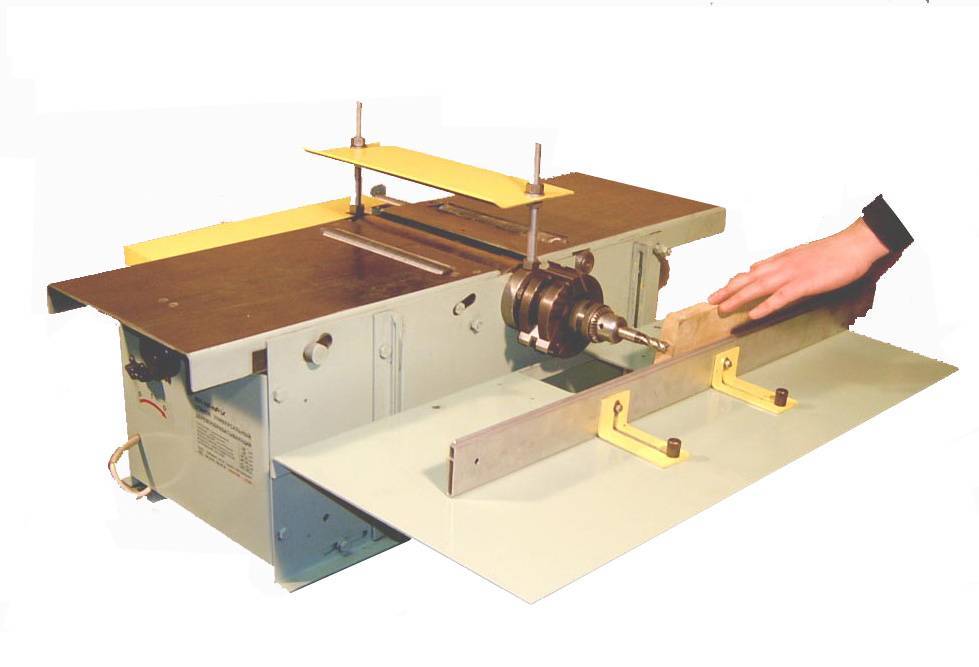

Вариант циркулярной пилы из дрели. Компоновочная схема: 1 — привод (электродрель); 2 — рабочий стол (дюралюминий, лист s5); 3 — дисковая пила; 4 — стойка (Ст3, полоса 20?5, 4 шт.); 5 — опорный держатель вала оправки; 6 — оправка; 7-держатель электродрели; 8 — опорная плита (мебельная ДСП, s30)

Что можно собрать своими руками

При должной сноровке можно собрать практически любой станок, который понадобится для обработки древесины или металла. Они будут отличаться от заводских способом сборки, а также габаритами. Чаще всего для домашнего использования не требуется больших агрегатов. Нет проблем в том, чтобы самостоятельно соорудить фрезерный станок, с помощью которого можно красиво оформлять различные рейки. Другим нужным станком, который можно собрать в домашних условиях является сверлильный. Без него не обойтись, если возникает необходимость в сверлении точных отверстий в небольших заготовках. В некоторых случаях сборка станка подразумевает изготовление держателя для ручного инструмента, в других его можно собрать с нуля, используя двигатели от других приборов.

Перед тем как приступить к сборке каких-либо изделий для домашней мастерской, необходимо четко определить, какие задачи поставлены перед мастерской и какой размах работ будет выполняться. С одной стороны, это позволит решить, какие потребуются станки, а с другой, – даст возможность узнать, хватит ли доступной площади или мастерскую необходимо разместить в другом помещении. Хорошо, если это будет отдельное помещение, т. к. шум от работающих станков может раздражать жильцов. Проще всего сооружать мастерскую в частном доме, где можно использовать подвал или гараж

У хорошего мастера все организовано и находится на своих местах, поэтому важно позаботиться о практичных стеллажах

Простая конструкция

Деревообрабатывающий станок простой конструкции изготавливается следующим образом:

- Из толстых досок (0,7×2 м) изготавливается щит. Для их соединения используются гвозди — их забивают и загибают с обратной стороны.

- Для того чтобы во время работы инструменты не скатывались, по периметру рабочей поверхности монтируют небольшой бордюр. Для этого бруски с сечением50 x50 мм прибивают с торцевой стороны.

- Для устройства опор выбирают бруски размерами 12x12x130 см. Подгонять высоту опор нужно с учётом запросов мастера, который будет работать за станком. Главное условие при этом — комфорт. Нужно учесть, что после установки крышки высота станка увеличится на 8−10 см. Далее необходимо сделать разметку на земле и углубить брусья на 20−35 см.

- К опорам прикрепляют перекладины, в качестве которых выступают широкие планки в 20−40 см от уровня земли. Соединения выполняют саморезами по дереву. Сверху устанавливают подготовленный заранее деревянный щит.

Фрезерные станки с ЧПУ для дерева и по металлу

При фрезеровании деревянных деталей программное обеспечение позволяет значительно расширить возможности станка и качество обработки. Для его формирования устанавливаются такие элементы, как порт LPT и блок ЧПУ. Для изготовления копировального блока можно использовать каретки старого матричного принтера.

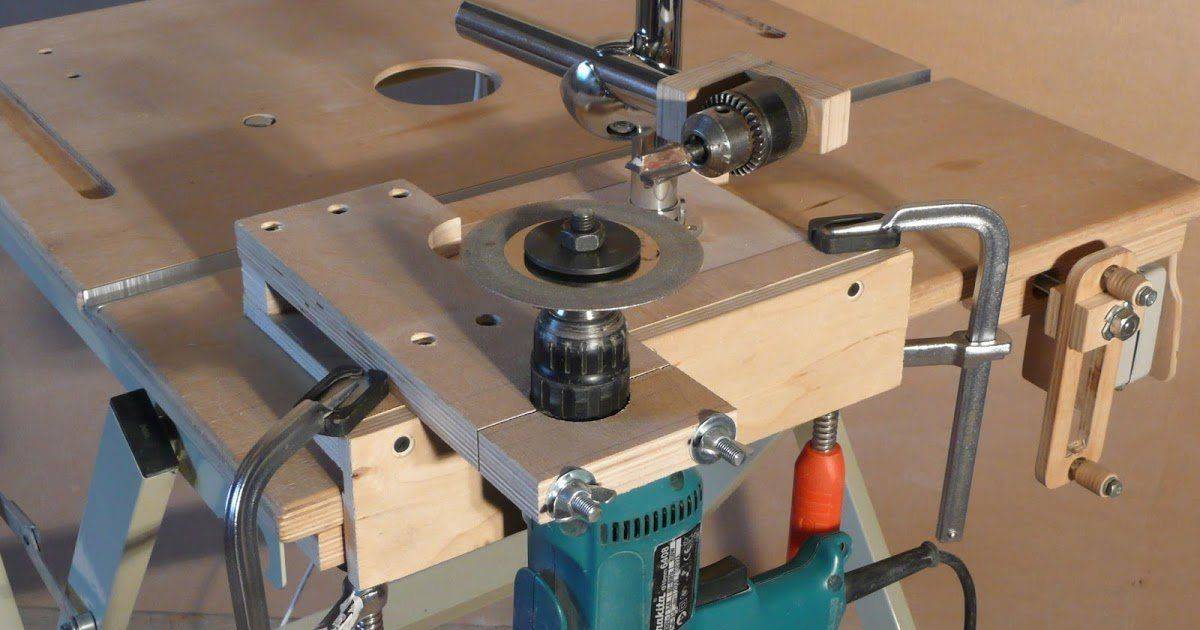

Сборка фрезера для дерева осуществляется в следующем порядке:

- Столешница изготавливается из ДСП или фанеры толщиной не менее 15 мм.

- Делается вырез для фрезы и ее установка.

- Закрепляется привод, трансмиссия и шпиндель станка.

- Устанавливаются упоры и ограничители.

Сборка фрезера по металлу требует более прочного основания для станка:

- Монтаж колонны и станины в форме буквы «П». Элементы делаются из стального швеллера. В П-образной конструкции перемычку образует основание самого инструмента.

- Направляющие элементы выполняются из стального уголка и на болтах устанавливаются на колонну.

- Направляющие консоли выполняются из прямоугольной трубы. В них вставляется винтовой штырь. Движение консоли обеспечивается с помощью автомобильного домкрата на высоту до 12-15 см.

- Рабочая столешница изготавливается из ДСП или фанеры.

- На столешнице закрепляются тиски, направляющие из металлического уголка, штыревые фиксаторы.

- Вращающаяся часть устанавливается так, чтобы вал располагался вертикально.

Советуем почитать: Фрезер ручной по дереву

Варианты изготовления самодельного фрезера для домашней мастерской

Перед началом изготовления следует определиться с частотой использования станка. В зависимости от этого подбирается электродвигатель. Бытовое применение предполагает использование двигателя мощностью 1,4 – 1,6 кВт, например от стиральной машинки. Профессиональная работа предполагает более частое использование, поэтому для этого используются более мощные и производительные однофазные асинхронные электродвигатели.

Также можно сделать станок из ручного фрезера. Правда в этом случае его функционал будет ограничен, так как с его помощью нельзя будет производить художественные работы.

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Приступаем к работе — делаем станину, заднюю бабку и подручник

Задняя бабка будет изготовлена из патрона и передней части, снятых с корпуса старой электрической дрели. Чтобы оборудование служило долго и не разлетелось через год после эксплуатации, лучше всего использовать дрель с металлическим корпусом.

Чтобы ваш самодельный станок стоял нормально, не шатался и не создавал тем самым проблем в работе, следует обаятельно особое внимание уделить созданию стойки. Она устанавливается на станине станка, так, чтобы у оператора позднее была возможность передвигать узлы оборудования по оси продольно

Патрон же даст возможность выполнить весомые продольные нагрузки. И это положительно сказывается на использовании данного элемента в общей конструкции агрегата.

Чтобы сделать станину своими руками, вам как раз и понадобятся швеллера. После этого, элементы станины следует присоединить друг к другу. Делаем это при помощи сварочного аппарата. Чтобы поставить переднюю бабку (электрический станок для заточки ножей) нужно поставить сразу лист толстой фанеры, как основу.

Привод

Также нужно монтировать на специальной пластине. Она будет устанавливаться на столе, где и разместиться ставника оборудования. Делать ее нужно с учетом передвижения оператором во время работы на станке. Таким образом у пользователя получится регулировать скорость вала, который расположен на передней бабке.

Станина, задняя бабка.

Не стоит забывать поставить суппорт

Это устройство будет служить для равномерного передвижения вдоль и поперек вашей станины токарного оборудования. Вот тут как раз и нужны две трубы с разным диаметром, чтобы его соорудить в домашних условиях. На нем будут размещаться подручник, который служит упором для резцов.

Когда все готово, не забудьте сходить в магазин строительных материалов и осветительных приборов, чтобы купить для себя небольшой лист прозрачного пластика и лампу. Они пригодятся для защиты вас от стружки и щепок, которые могут вылетать во время обтачивания и заточки оборудования. А лампа поможет вам проще справляться с работой.

Совет: лампу выбирайте с подвижным стержнем, чтобы можно было направить световой поток на плохо освещенную область.

Осталось только купить рабочие инструменты. Лучше покупать сразу в наборе, а обойдется это владельцу домашнего токарного станка, изготовленного своими руками в районе от 300 до 2 000 рублей.

Закажи ленточный станок pilam.ru/piloramy-lentochnye/ по выгодной цене.

Важно! Не забудьте заземлить установку проводом с глухо-заземленной нейтралью

Стоит ли покупать токарный станок

Обработка дерева на токарном станке вносит некоторые ограничения в форму будущего изделия, это нужно учитывать при выборе в пользу механической обработки. По большому счету изделие, полученное на станке будет состоять из комбинации тел вращения, но обычно этого вполне хватает. Также с помощью станка можно изготавливать деревянные шарики и тарелки.

Что касается покупки станка, то есть в такой решении и слабые, и сильные стороны:

- с одной стороны, получаем устройство, которое позволит в разы повысить скорость обработки дерева. Изделия на токарном станке по дереву позволят снизить себестоимость единицы продукции как раз за счет экономии времени;

- к достоинствам его можно отнести и то, что он может справиться с мягкими металлами. Многое, конечно, зависит от производителя и использованных материалов;

- современные станки отличаются широким диапазоном габаритов, так что подобрать подходящий вариант можно как для небольшой мастерской, так и для личного пользования.

Недостатком может стать цена нового станка, особенно если деревообработка является скорее хобби, чем основным источником дохода. Немного сэкономить можно поиска старые советские модели, но все равно стоимость останется приличной. Если есть желание приобрести станок в качестве эксперимента, просто для того, чтобы попробовать себя в точении дерева, а финансы не позволяют, то можно попытаться изготовить токарный станок самостоятельно.

Конечно, полноценный аналог заводской модели создать не получится, но для обработки небольших заготовок из мягких пород дерева он вполне подойдет. Небольшие изделия из дерева на токарном станке собственного производства вполне могут конкурировать с теми, что были изготовлена на станке от именитого производителя.

Дополнительное оборудование

Можно приобрести к станку ряд дополнительных приспособлений, которые облегчат работу с деревом. Благодаря им можно будет без проблем обрабатывать протяженные заготовки не опасаясь ее провисания по центру. Трезубец для токарного станка по дереву позволяет исключить поворот заготовки вокруг своей оси, когда резец снимает стружку. Внешне такое приспособление выглядит как коронка с острыми зубцами по краю, по центру может размещаться острый шип, но есть трезубцы и просто с зубьями по краю.

Иногда возникает необходимость обработать длинную заготовку, например, при изготовлении балясин для лестницы. В таком случае закрепления ее по концам недостаточно, потребуется еще 1 опора по центру, которая не будет препятствовать вращению.

Для этого используется люнет для токарного станка по дереву. Люнет представляет собой кольцо с 3 роликами, их положение регулируется в зависимости от диаметра заготовки. Теоретически они мешать вращению не должны, но при сильном обжатии на древесине остаются вполне различимые следы от прохода роликов. Так что можно порекомендовать после черновой обработки чистовую проводить без люнета, если это возможно.

Основная сложность – найти подходящие вращающиеся части, они должны быть прочными, не сильно оставлять следы на дереве и износостойкими. Оптимальным решением для самодельного люнета можно считать колеса от обычных роликовых коньков. Когда нужно изготовить большое число однотипных изделий (те же балясины на лестницу), вручную практически невозможно это сделать.

Траектория резца будет немного отличаться каждый раз, что скажется на форме изделия. Решением этой проблемы может стать копир для токарного станка по дереву, он позволяет направлять резец по одной и той же траектории каждый раз

Немаловажно и то, что конструкция его несложная, так что изготовить неплохой копир можно и самостоятельно

Токарный станок по дереву.

Это становится возможным благодаря использованию 2 подвижных кареток, нижняя движется вдоль заготовки, верхняя может перемещаться в поперечном направлении. На верхней каретке устанавливается резец для дерева, на ней же размещается небольшое колесико для перемещения вдоль направляющей прорези.

Можно превратить обычный станок в токарный станок по дереву для изготовления шариков. Для этого понадобится специальное приспособление в виде жестко закрепленного резца и рычага, который позволит перемещать этот резец по дуге определенного радиуса (желательно, чтобы радиус можно было изменять).

Варианты самоделок

На основе фанеры вполне можно изготовить приличный токарный станок. Для работы понадобятся, кроме самого материала, следующие элементы:

- клей;

- пила циркулярная и пила торцовочная;

- карандаш или маркер, линейка (для отметок);

- фиксирующие струбцины;

- подшипники, краска, шурупы, шуруповерт;

- пластина из металла, электродвигатель и шкив;

- ряд других деталей.

Для формирования основания станка применяют клееную фанеру толщиной 1,2 см. После нарезки и склеивания заготовок края торцуют, а пазы используют для установки стоек. Переднюю бабку также делают из фанеры, в ней необходимо просверлить отверстие под подшипник. Некоторые гайки и шайбы целесообразно сажать на клей.

Изготовление задней и передней бабок не отличается. Обе они требуют специальной защиты. Крепить силовой привод нужно на доску, соединяемую с основанием при помощи петли. Чтобы сделать шпиндель, требуется приварить две гайки в шайбе, а потом проделать «зубы» в гайке. Станок обязательно окрашивают.

Из фанеры можно сделать, разумеется, еще и сверлильный аппарат. Поскольку он обычно рассчитывается на сравнительно небольшие заготовки, можно применять фанерные листы толщиной 1 см. Все детали требуется подгонять максимально плотно, чтобы не было визуально заметных разрывов.

Если планируется с помощью фанерного станка сверлить другие фанерные заготовки, требуется предусмотреть место для подкладки еще одного листа. В противном случае обрабатываемые изделия могут растрескаться и даже расколоться. Окрашивание аппаратов для сверления не слишком оправдано. Они подвергаются очень интенсивным вибрационным, тепловым и механическим воздействиям.

Возможна и сборка фрезерных или деревообрабатывающих станков с ЧПУ. Траектория обрабатывающей части (как и в других типах) рассчитывается по трем осям. Если места в мастерской не хватает, можно использовать универсальные станины, рассчитанные на широкий спектр инструментов. Обычно рабочее поле составляет 60х90 см с вертикальным ходом 25 см.

Есть две основных схемы устройства любых фанерных самодельных станков. В одном варианте движется стол, а портал остается неподвижен, во втором – роли меняются. Первый способ позволяет упростить конструкцию, но пригоден лишь для очень малых рабочих столов. Поэтому на практике гораздо чаще используют подход с перемещением портала и неподвижностью стола. Но и во второй схеме могут быть частные варианты.

Вариант с 2 приводами подходит для сравнительно громоздких конструкций. Он позволяет минимизировать риск перекашивания портала относительно направляющих. При этом вся сборка имеет отличную жесткость. Величина обрабатываемой области определяется теми задачами, которые предстоит решать.

Часто полагают, что геометрия портала, пропорции дистанции между осями и рабочими направляющими, промежутки между подшипниками могут быть рассчитаны только с учетом сопромата и точной механики. Это во многом верно, но базовые моменты доступны даже неспециалистам, а именно:

- уменьшение зазора над столом позволяет повысить жесткость конструкции;

- оси тоже следует делать жестче и не слишком большой длины;

- по возможности следует наращивать разрыв между направляющими по оси X, чтобы уменьшить ненормальное закручивание;

- центр тяжести портала должен соответствовать точке расположения фрезы и при этом оказываться между подшипниками оси Y (из-за этого часто вертикальные стойки изгибаются назад);

- требуется применять только приводные винты ШВП, дающие наименьший люфт;

- винт должен оснащаться парой независимых подшипников и присоединяться к мотору через гибкую муфту (тогда достигается баланс простоты и качества)

- сборка всех ключевых деталей может вестись на ящичных шипах (это куда эстетичнее, чем топорщащиеся во все стороны гайки).

Конструкция

На станки, даже наименее ответственные, нельзя пускать листы толщиной меньше 0,6 см. Во всяком случае, это относится к опорным и несущим частям сборки. Иногда исключение делают для кожухов и других легких частей. Однако и тогда приходится тщательно взвешивать все за и против, чтобы дать правильную оценку отобранным деталям. Ошибки при их выборе могут быть фатальными.

Другие специалисты исходят из того, что нужны всегда части большой толщины, даже для второстепенных участков конструкции. Существует также мнение, что склеенные из средней по толщине фанеры объемные детали эффективнее гасят вредные колебания при эпизодической вибрации. Но настоящие мастера всегда отдают предпочтение соображениям надежности и безопасности. Потому-то они стараются максимально использовать фанерные листы толщиной от 19 мм и более, несмотря на тяжесть и значительные цены.

Но ориентироваться только на одну толщину не следует. Обязательно надо учитывать тип исходной древесины. Хвойное дерево легче и мягче, его применяют главным образом для второстепенных узлов. Лиственный шпон дороже, и все же его используют чаще.

Что куда значимее, так это категория шпона. Увеличение числа сучков грозит растрескиванием и расслоением. Опытные профессионалы стараются брать листы второго сорта и выше. Не стоит пытаться покупать очень дешевый нешлифованный материал. Довести его до нужных параметров в кустарных условиях практически нереально.

В качестве оптимального кустарного образца можно рассматривать фанерный станок 4 в 1. Такая конструкция подразумевает использование коробки размером 54х32х88 см и стола величиной 65х98 см. Фанера на эти части идет толщиной 10 и 18 мм соответственно. Сечение дискового шлифовального узла в норме составит 18 см.

Для работы по дереву нужен иной аппарат, типы резко отличаются, а именно:

- распиливающий на базе ручной циркулярной пилы;

- лобзиковый;

- с применением дрели;

- универсальная модель, подходящая для навешивания различных приспособлений.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Устройство конструкции

Любое данное устройство состоит из главных и добавочных частей. В качестве главных элементов выступают:

- рабочая плита;

- станина;

- устройство вала;

- любой режущий инструмент,

- приспособление, отвечающее за передачу движения.

Добавочные составляющие:

- участки для ограждения небезопасного места,

- точка, которая отвечает за подачу используемого материала;

- устройство, запускающее станок;

- приспособление для смазки.

В качестве станины применяется тяжёлое сооружение, сделанное из чугуна либо из цельного железного сплава. Каждая конструктивная часть станка устанавливается на станину, которая отвечает за их расположение и за устойчивость приспособления. Чаще всего установка осуществляется на железобетонный фундамент.

Главная функция рабочего стола — это фиксация всех рабочих частей. Он производится из отшлифованного чугуна, который заранее заготавливают. Существуют два вида стола: неподвижный и подвижный.

Для фиксации режущего инструмента на данном оборудовании употребляется рабочий вал. Существует несколько видов этого приспособления. Они различаются типом режущего прибора, который непосредственно крепится к нему. Среди них выделяют:

- Ножевой;

- Шпиндельный рабочий вал;

- Пильный.

Обычно он производится из точёной стали. Главными его характеристиками является крепость, сбалансированность и наличие места для крепления режущего инструмента.

В качестве режущего прибора выступают разные детали. Они различаются функциональными и конструктивными отличительными чертами, а также формой и размером.

Для их производства используется качественная углеродная сталь. Ниже мы рассмотрим виды режущих приборов для станка:

- На сверлильных станках по дереву используют свёрла.

- Для шлифовальных употребляется рулонная шкурка.

- Инструмент в форме пильной ленты используют на ленточнопильных видах станка.

- Ножи фасонного, а также плоского типа применяют на шипорезных, фрезерных либо же строгальных конструкциях.

- Приспособление, повторяющее вид круглого диска, используется на станках круглопильного вида.

- Для фрезерных и шипорезных станков хорошим вариантом будет использование фрез, прорезных дисков, а также крючков.

- На деревообрабатывающих станках циклевального вида употребляют циклевальные ножи.

- Долбёжную цепь используют на цепнодолбежных приспособлениях.