Виды шлифовальных барабанных станков

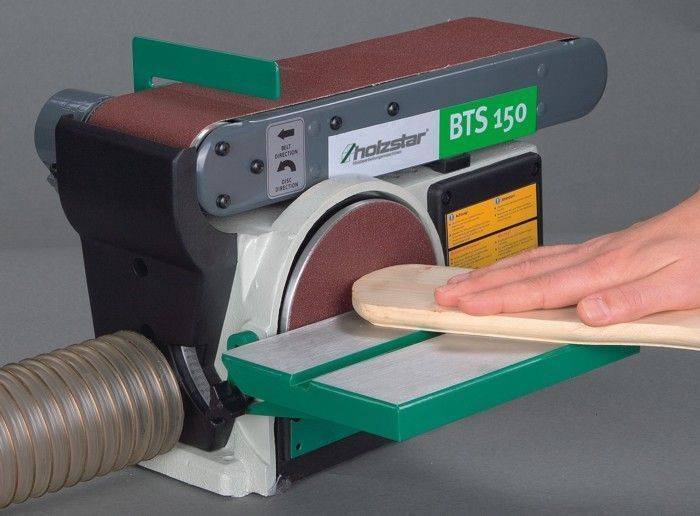

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Виды

Принцип работы данных устройств заключается в осуществлении одновременного вращения или перемещения режущего инструмента (абразивного круга или ленты) и поступательного или вращательного движения обрабатываемой заготовки.

Простейшим шлифовальным станком является обычное электрическое точило, где режущий инструмент – вращающийся абразивный диск, а перемещение заготовки происходит в ручном режиме.

Станки для шлифовки отличаются по ряду признаков, они могут быть стационарными, настольными, переносными, к примеру шлифмашинка, тем не менее в их устройстве есть общие черты. В конструкцию большинства из них включены кинетические цепи, которые обеспечивают:

- вращение рабочего инструмента;

- передвижение рабочего стола в любых направлениях;

- подачу заготовки к режущей кромке;

- перемещение рабочего инструмента (вручную или с помощью гидравлики);

- вращение заготовки;

- подачу режущего инструмента в глубину.

Различают универсальные устройства, позволяющие обрабатывать различные заготовки, в том числе и в полностью автоматическом режиме, и простые модели, предназначенные для конкретного вида работ. В наши дни последние практически изжили себя, все чаще в продажу поступают настоящие шлифовальные комбайны, устройства с ЧПУ, позволяющие автоматизировать все необходимые процессы.

Круглошлифовальные

Один из наиболее распространенных видов шлифовальных станков – круглошлифовальный. Его предназначение – обработка заготовок из металла или дерева цилиндрической или конической формы.

Шлифовка выполняется вращающимся диском, установленным на подвижных салазках. Деталь, которую необходимо обработать, зажимают между передней и задней бабками устройства, что позволяет выполнять независимое вращение детали и режущей части инструмента.

Круглошлифовальные станки способны обрабатывать детали диаметром от 25 до 600 мм. Для производственных нужд выпускают устройства, способные шлифовать гораздо более крупные детали, в том числе со сложной геометрией.

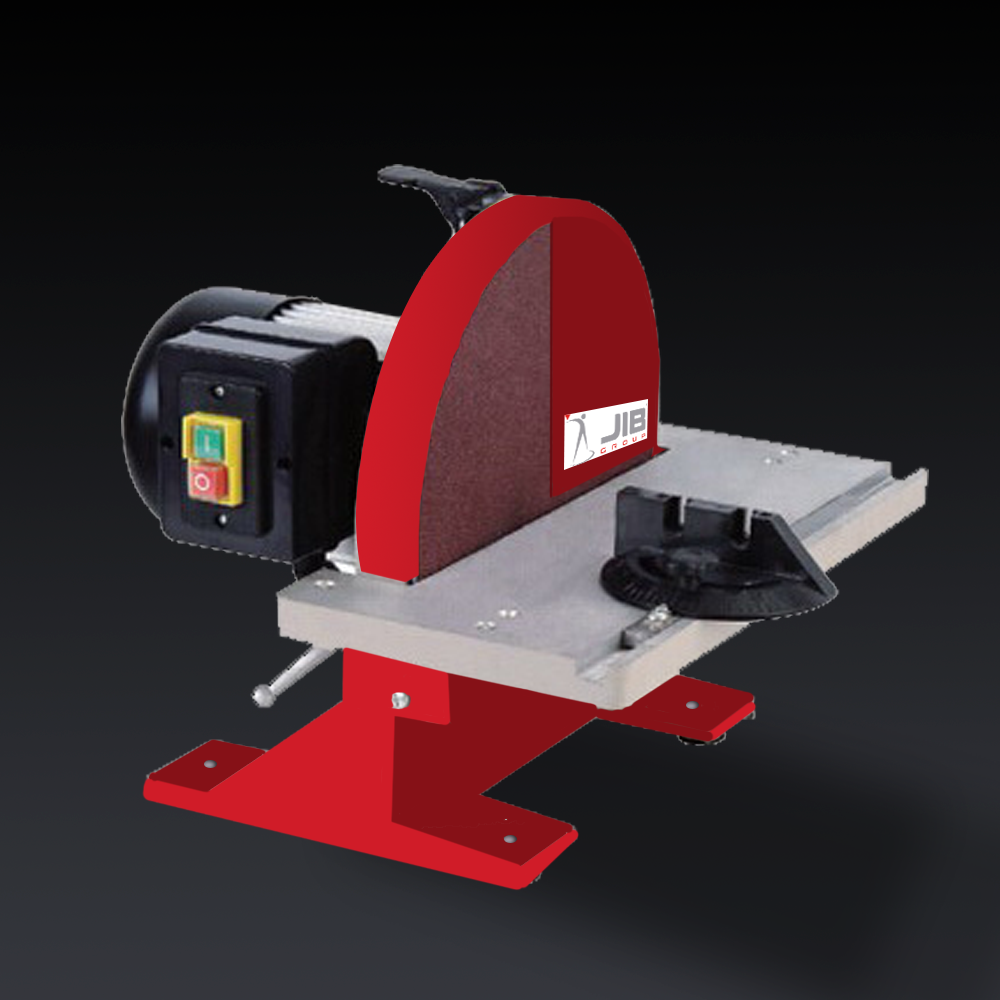

Плоскошлифовальные

В отличие от предыдущего типа, плоскошлифовальные станки в первую очередь ориентированы на шлифование плоских поверхностей. Их рабочим инструментом также являются абразивные диски, но диск крепится на колонне, которая перемещается во всех плоскостях, а деталь устанавливается на столешнице в специальных креплениях.

По расположению режущей части различают горизонтальные и вертикальные станки. Помимо этого существуют устройства с несколькими колоннами, позволяющими одновременно выполнять разные операции.

Внутришлифовальные

Далеко не всегда достаточно обработать лишь наружную поверхность детали, часто требуется убрать шероховатость внутри цилиндрических и конических отверстий. Для этих целей применяют внутришлифовальные станки. Настольный станок для шлифовки внутренней поверхности может обработать отверстия диаметром от 10 до 100 мм, производственные агрегаты работают с диаметрами 100 см и более.

Двухсторонние плоскошлифовальные и круглопритирочные

В процессе производства часто необходимо обработать плоские поверхности с обеих сторон детали.

Тут на помощь придет плоскошлифовальный станок с двумя режущими инструментами, работающими в двух плоскостях. Данные устройства значительно увеличивают производительность труда. Различают станки горизонтального и вертикального типа.

Круглопритирочный вид станков предназначен для притирки точного калибровального и измерительного инструмента. Станок может работать с инструментом различного типа и размера.

Для тонкой шлифовки

Различные сферы производства, в большей мере это касается металлообработки, требуют высокой точности исполнения. Добиться идеальной гладкости поверхности помогают хонинговальные станки. Работающие под управлением программируемых контроллеров, устройства этого типа позволяют добиться максимальных показателей точности.

Принципы работы

Барабанный шлифовальный станок прост как при выполнении операций, так и в обслуживании. Порядок работы на нём такой:

- установка необходимых параметров резания;

- заправка наждачной шкурки на режущие барабаны, оборудованные натяжителями;

- калибровка режущей части; операция для точного выставления рабочего барабана к подающему столу;

- процедура выполняется с помощью 2-х калиброванных деревянных брусков, расположенных по ширине подающего стола под разными сторонами барабана.

Каждые несколько проходов надо чистить абразивную ленту специальным карандашом. Это сохранит производительность и качество работ. Карандаш бывает в комплекте всех подобных станков. Он может приобретаться и отдельно.

Самодельные станки

В случае, когда оборудование должно применяться дома, его сделать можно собственными руками. Рукодельный вариант выполнения будет несколько уступать промышленному, однако при этом может применяться для получения многих деталей.

Рукодельный ленточно-шлифовальный станок

Если понадобится проведения шлифовки большинства мелких деталей, а не одной большой поверхности, необходимо применять специализированный шлифовальный аппарат. Рукодельный ленточный станок может быть сделан по самым разным чертежам. Самый популярный вариант выполнения, созданный собственными руками, имеет другую систему:

- станина выступает как основание. чертежи имеют разные типы станины, которая необходима для увеличения жесткости конструкции и соединения определенных компонентов;

- шкивы предназначаются для приведения в движение применяемой шлифовальной ленты. рукодельный вариант выполнения шкивов делается из металла, а в определенных из титаного сплава;

- направляющий компонент, который также очень часто можно повстречать на чертеже, применяется для стабилизации ленты. при высокой частоты вращения ленты она может сильно вибрировать, что приводит к ухудшению условий обработки;

- лента для шлифовки – абразив, который проводит изменение шероховатости поверхности. на чертеже очень часто указывается ширина, длина применяемой ленты, ее толщина и зернистость абразивного материала;

- столешница собой представляет плоский компонент конструкции, к которому прижимается деталь при обработке;

- принимающее пыль заграждение на чертеже располагается по направлению движения ленты. при обработке есть вероятность того, что от дерева будет отлетать очень много пыли и больших компонентов;

- электро двигатель это неотъемлемая часть конструкции. на чертеже указывают основные параметры электрического двигателя: потребительская мощность, напряжение сети, особенности конструкции, вид охлаждения и так дальше. на чертеже, в основном, электрический двигатель ставится вблизи от ведущего ролика, который имеет больший диаметр. во время изготовления большого ролика применяется металл.

Рабочий принцип рассматриваемого агрегата базируется на применении 2-ух роликов, один из них приводится в движение с помощью поставленного электрического двигателя. На ролики одевается специализированная лента абразивного типа. Аналогичная лента находится пол натяжением, направляется с помощью особого элемента. Под абразивной лентой находится стол, который становится опорой при сильном давлении. Многие конструкционные элементы можно сделать своими руками, прочие просят верных размеров и могут быть сделаны только профессиональными токарями и прочими мастерами

Большое внимание нужно выделить выбору электрического двигателя

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Устройство станка

Несущая конструкция ленточного станка состоит из вертикальной стойки и опоры. Первая — это металлическая полоса, нижняя часть которой согнута под углом 90º, а вторая — прямоугольный лист толстого металла. Согнутая часть стойки выступает в роли ее опорной площадки, с помощью которой она крепится на переднем краю опоры. На плоскости опоры смонтирован привод, в роли которого выступает угловая шлифмашина (болгарка), подключенная с электросети через регулятор оборотов.

На шпинделе болгарки на резьбе крепится ведущий шкив в виде металлического валика, который задает движение шлифовальной ленты. Ведомый валик устанавливается на верхней части стойки. Позади нее расположено Т-образное коромысло, которое нижним концом зафиксировано на опоре и соединено поперечиной со стойкой. На ближнем конце коромысла находится натяжной ролик, а к дальнему прикреплена пружина, обеспечивающая натяг ленты.

Вращающиеся элементы

Самый важный и сложный компонент любого ленточного шлифовального станка — это система валиков, по которым с большой скоростью движется лента. Размер ведущего шкива задает линейную скорость движения, поэтому его диаметр необходимо определять расчетным путем.

Линейная скорость ленты вычисляется по формуле: V = (π × D × N) / 1000 × 60, где V — скорость (м/сек), D — диаметр ведущего шкива (мм), N — количество оборотов привода (об/мин). Соответственно диаметр определяется по формуле: D = V × 1000 × 60 / π × N (мм).

Рекомендуемые скорости обработки материалов разнятся:

- древесина — примерно 25 м/сек;

- сталь — 25-30 м/сек;

- пластики (в зависимости от типа) — 10÷30 м/сек;

- титан — 15 м/сек.

Поскольку основные материалы, обрабатываемые в домашней мастерской — это сталь, древесина и пластик, расчет будет опираться на предельную величину 26 м/сек. Максимальная скорость вращения шпинделя нашей болгарки составляет 11 000 об/мин, поэтому расчетное значение диаметра будет равно 45 мм.

Все три вращающихся элемента имеют одинаковый диаметр 45 мм, но разную конструкцию:

- Ведущий шкив. Цилиндрической формы с бортиками по краям для предотвращения схода ленты. Внутри выточен стакан на глубину, достаточную для его крепления к резьбовому концу шпинделя длинной гайкой М14. Общая ширина рабочей поверхности — 60 мм, бортика — 1 мм.

- Ведомый валик. Наружная поверхность такая же, как у ведущего шкива. Вращается на двух подшипниках, заглубленных заподлицо с обеих сторон. В качестве вала используется болт диаметром 8 мм с короткой концевой резьбой, выступающей за его габарит.

- Натяжной ролик. Вал и подшипники такие же, как у ведомого валика. Наружная поверхность бочкообразная, без бортиков, шириной 60 мм.

Все три изделия лучше всего проверить и собрать там, где их изготовили. Опытные мастера наверняка помогут правильно посадить подшипники и исправят возможные недочеты. Кроме того, в мастерской необходимо сделать отверстие в нижней части стойки диаметром 42 мм для установки привода.

Конструктивные элементы и комплектующие

Все остальные элементы конструкции могут быть изготовлены самостоятельно или приобретены в хозяйственных магазинах и на металлобазах. Для сборки ленточного шлифовального станка своими руками необходимы:

- Вращающиеся элементы. Описаны выше.

- Болгарка. Например, ручная угловая шлифмашина Hitachi g12 sr2 с 11 000 об/мин и мощностью 650 Вт. Подсоединяется к электросети через регулятор мощности.

- Основание. Лист металла толщиной 10 мм, размером 30 х 40 см. По краям сверлятся отверстия на 10 мм для прикрепления ее к верстаку. Два отверстия для винтов впотай расположены на месте установки стойки и еще одно — по месту фиксации привода.

- Стойка. Пластина толщиной 8 мм и шириной 8 см. Внизу согнута под прямым углом (полка 4 см) для установки на опору. Высота от сгиба до верхнего конца — 65 см. В нижней части расположено отверстие под привод, а в верхней — для крепления ведомого валика. На высоте 20 см от сгиба — отверстие для крепления соединительной планки стойки коромысла.

- Коромысло натяжного ролика. Состоит из стойки (толщина — 8 мм, ширина — 3 см, высота — 25 см) и закрепленной на ее верхнем конце (через втулку болтом) ассимметричной перекладины. На обоих концах последней просверлено по отверстию: на длинном — для установки натяжного ролика, а на коротком — для крепления натяжной пружины.

- Метизы и прочие материалы. Необходимые для сборки винты, болты, гайки, гроверы и втулки, а также подкладки из дерева и хомут для крепления болгарки к опоре.

В перечне не указаны материалы для рабочего стола, который монтируется перед полностью собранной шлифмашиной. Он должен изготавливаться индивидуально с привязкой к месту установки.

№3 — Интерскол ЛШМ-100/1200Э

Цена — 6 300 рублей

Тройку лидеров замыкает очередное изделие отечественного производства, ленточная шлифовальная машинка интерскол. Из всех моделей, представленных в рейтинге, данный экземпляр обладает наиболее мощным двигателем (1200 Вт), так что ею можно циклевать ламинат, шлифовать камень и выравнивать металлические поверхности. Лучше всего ленточная шлифмашина интерскол подходит для продолжительной эксплуатации в тяжелых условиях — кажется, что ею можно отшлифовать даже асфальт, но при ее весе в 5.6 кг это окажется миссией не из легких. В комплекте к машинке предусмотрен пылесборник, который очень неплохо справляется со своей основной задачей, но без защитной маски и перчаток все же не обойтись. Машинку можно переоборудовать для заточки садового инструмента, удобная прорезиненная ручка не дает ей выскальзывать из рук, лента легко и быстро заменяется, но для редких бытовых нужд разумно присмотреть что-нибудь попроще.

Интерскол ЛШМ-100/1200Э

Как сделать гриндер своими руками: правила сборки

Перед началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт

Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата.

В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата.

Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

электролобзик;

Для того чтобы изготовить гриндер, нужно понимать принцип работы станка.

- дрель;

- болгарка.

На заметку! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности. Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Изготовить своими руками можно разные варианты шлифовальных гриндеров.

Принцип работы шлифовального станка

Станки такого типа могут иметь разное устройство, но все они работают по одному принципу. За счёт вращения на высокой скорости абразивного материала. Когда заготовка прижимается к абразиву, она стачивается. Снимается небольшой слой материала. Для обработки большого объема, требуется много времени.

Глубина шлифовки зависит не только от абразива, но также от материала, из которого сделана заготовка. Он может иметь более мягкую или наоборот жесткую структуру. Чтобы получить наиболее гладкую поверхность, используется абразив с мелким зерном. Крупнозернистый материал нужен для снятия большего слоя с поверхности заготовки.

Основные цели использования шлифовальных станков такие:

- заточка колющих и режущих инструментов;

- обдирка черновых заготовок;

- подгонка деталей под требуемый размер;

- полировка изделий;

- создание гладкой поверхности.

Оборудование может использоваться в совершенно разных сферах и для разных нужд.

Техника безопасности

Очень часто люди получают травмы различной степени по причине несоблюдения элементарных правил техники безопасности

Для того чтобы избежать таких неприятных последствий работы, нужно изучить меры предосторожности и правила работы со шлифовальным станком

- Всегда надо работать только в защитных очках. Любой материал может в любой момент раскрошиться от воздействия оборудования, а его кусочки разлетятся в разные стороны и могут попасть в глаз. А ещё были случаи, когда шлифовальный камень из-за старости подвергался разрушению. Это тоже может стать причиной поражения открытых участков тела.

- Если имеются длинные волосы, то необходимо работать в шапочке, которая не даст локонам попасть во вращающиеся детали оборудования.

- Никогда нельзя стоять прямо перед станком. Лучше сделать полшага в сторону. Тогда никакая деталь не отлетит в туловище.

- Работать на станке нельзя в перчатках, поскольку их может затянуть внутрь вместе с рукой.

- Запрещается обрабатывать детали на шлифовальном станке в длинной одежде, поскольку ткань может легко намотаться на движущиеся предметы.

- Категорически запрещается подпускать к агрегату ребёнка. Нужно сразу предупредить его, что это не игрушка. В том случае, если такой аппарат стоит дома, то электрический шнур надо после работы подвешивать высоко, чтобы ребёнок не дотянулся до него и не подключил устройство к сети.

Разновидности

В зависимости от возможности перемещения ленточные шлифовальные машины делят на две разновидности:

Мобильные.

Стационарные.

Первые представляют собой небольшой электроприбор с рукояткой для удержания. Работать с ним можно почти в любом месте. Во время работы технику перемещают по шлифуемой поверхности.

Вторые установлены на специальной столешнице. Перемещать такое оборудование с места на места весьма затруднительно. Поэтому перемещают обрабатываемую заготовку, а не сам прибор. Обычно такой тип шлифмашинок применяют для работы с небольшими деталями. Также они широко распространены в ювелирном деле, так как подходят для точной обработки небольших предметов.

Мнение эксперта

Левин Дмитрий Константинович

Большинство мобильных приборов можно при необходимости превратить в стационарные. Это делают, закрепляя их на верстаке с помощью двух или трех металлических струбцин.

В зависимости от типа питания устройства бывают:

Сетевые.

Аккумуляторные.

Первые работают от бытовой электрической сети на 220 В, вторые – от аккумуляторной батареи. Обе разновидности техники имеют как преимущества, так и недостатки. Так, сетевые шлифмашины обладают большей мощностью и могут функционировать на протяжении любого времени, так как продолжительность их работы не зависит от емкости аккумулятора.

Однако они ограничивают передвижение человека, который их использует, длиной сетевого шнура. Аккумуляторное оборудование можно взять даже туда, где отсутствует электроснабжение. Однако у него менее мощный двигатель, а время автономной работы ограничено зарядом батареи.

Какой ленточной шлифмашиной пользуетесь Вы?

СетевойАккумуляторной

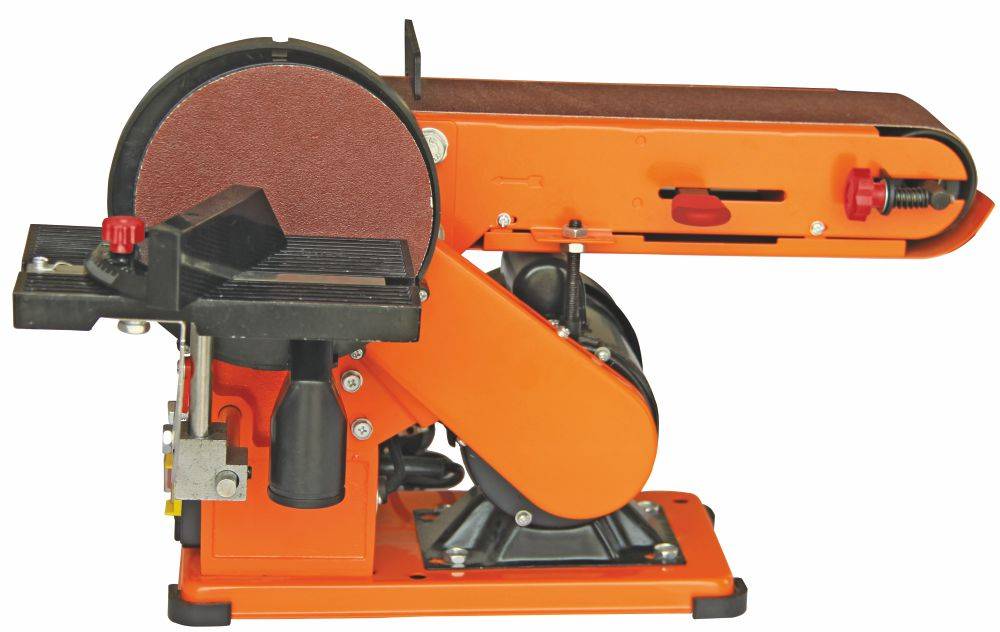

По функционалу шлифмашинки делят на:

Стандартные ленточные.

Комбинированные.

Стандартные ленточные имеют только ленту. Комбинированные предусматривают возможность подключения других насадок для шлифования (например, диска). Обычно она реализована с помощью раздаточного механизма, который передает вращение электрического двигателя на дополнительную ось.

Часто задаваемые вопросы

Какой тип машинки лучше?

+ Для работы в труднодоступных местах лучше приобрести прямую модель. Работать на поверхностях большой площади удобнее ленточной машинкой. Вибрационные, полировальные и эксцентриковые инструменты подойдут для финальной зачистки. При обработке изделий нестандартной формы применяют дельта-шлифмашинки. Наиболее же универсальными по-прежнему считаются УШМ (болгарки).

Шлифстанок какого типа установить на производстве?

+ Для интенсивного шлифования и завершающей полировки деталей из дерева или фанеры можно приобрести барабанный станок. С выравниванием углов или снятием навесов отлично справится и дисковое устройство. Именно такие модели обычно устанавливают на мебельных фабриках. На мелкосерийном производстве будет достаточно компактной ленточной машины. Если же спектр задач довольно широк и разнообразен, подберите плоскошлифовальный станок. Это оборудование обладает широким набором функций и используются для наиболее аккуратной обработки деталей.

Безопасность при работе со шлифовальным оборудованием

+ Чтобы обеспечить безопасность во время работы с машинкой или станком, следует соблюдать основные правила эксплуатации. Перед началом использования необходимо принять устойчивую позу, проверить надежность фиксации детали, надеть защитные очки

Важно избегать резких движений при сближении заготовки и абразива. В случае непредвиденного повышения уровня вибрации советуем прервать процесс шлифования до устранения причин

Преимущества и недостатки агрегатов

Циркулярные станки — это оборудование, которое в первую очередь приобретают для столярного цеха, мастерской. Оно имеет как свои преимущества, так и недостатки.

Преимущества устройства:

- высокая производительность, особенно это касается промышленных станков;

- роспуск заготовок с большой скоростью;

- точные настройки;

- высокое качество распила;

- для заготовок не требуется предварительная подготовка к роспуску;

- невысокие затраты на расходный материал;

- настольные станки мобильны и имеют небольшие вес и габариты.

Недостатки станков:

- высокая стоимость оборудования;

- для заточки дисков необходимы дополнительные приспособления;

- заточку пил может производить только специалист, так как от этого напрямую зависит качество работы;

- у настольных станков отсутствие массивной станины сказывается на качестве распила.

Где чаще всего используется

Как правило, шлифовальный станок применяют только на крупном производстве. Однако некоторые производители выпускают менее габаритные модели, которые можно разместить в гараже и проводить при его помощи ремонтные и строительные работы. Кроме этого, при помощи такого инструмента человек может создать неповторимые вещи и наладить собственный бизнес, хоть и небольшой.

Этот прибор предлагает возможность обрабатывать объект на протяжении длительного периода. Для работы подойдут изделия, которые выполнены из дерева, металла, камня или гранита. Главное – подобрать правильную насадку. Поэтому этот прибор можно встретить практически в любой отрасли. Расходники продаются во всех строительных магазинах по доступной цене.

Шлифовальный барабан для самодельного станка

Помимо круга для обработки деталей вам очень понадобится барабан. Сделать его также несложно.

ФОТО: YouTube.comВ качестве подставки – ещё одна «полка». Теперь высота ножек должна быть чуть выше расположения головки дрели

ФОТО: YouTube.comВ качестве подставки – ещё одна «полка». Теперь высота ножек должна быть чуть выше расположения головки дрели ФОТО: YouTube.comЧтобы сделать барабан, вам потребуется заготовить несколько деревянных деталей с помощью специальной насадки для кругового сверления

ФОТО: YouTube.comЧтобы сделать барабан, вам потребуется заготовить несколько деревянных деталей с помощью специальной насадки для кругового сверления ФОТО: YouTube.comНа двух деталях, которые будут по краям барабана, нужно сделать по прямому запилу. Этот запил пригодится вам для фиксации шлифбумаги

ФОТО: YouTube.comНа двух деталях, которые будут по краям барабана, нужно сделать по прямому запилу. Этот запил пригодится вам для фиксации шлифбумаги ФОТО: YouTube.comНасадите все деревянные круги на металлическую шпильку и склейте их между собой столярным клеем. Запиленные детали поставьте по краям барабана и стяните с краёв парой шайб и гаек

ФОТО: YouTube.comНасадите все деревянные круги на металлическую шпильку и склейте их между собой столярным клеем. Запиленные детали поставьте по краям барабана и стяните с краёв парой шайб и гаек ФОТО: YouTube.comВам нужно будет избавиться от лишней резьбы на шпильке, чтобы вращению барабана ничего не мешало. Удалите её, зафиксировав шпильку в патроне дрели, вращая и притирая точильным камнем или бруском с закреплённым наждаком

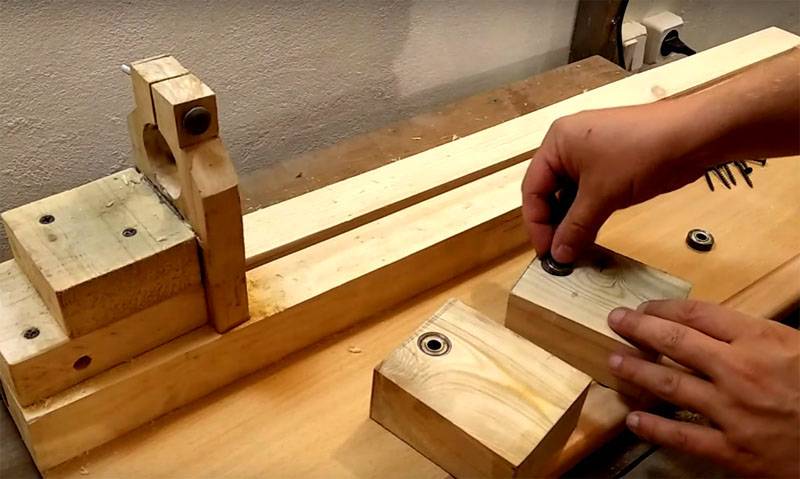

ФОТО: YouTube.comВам нужно будет избавиться от лишней резьбы на шпильке, чтобы вращению барабана ничего не мешало. Удалите её, зафиксировав шпильку в патроне дрели, вращая и притирая точильным камнем или бруском с закреплённым наждаком ФОТО: YouTube.comДля установки барабана в ножках «полки» вам нужно просверлить отверстия под подшипники

ФОТО: YouTube.comДля установки барабана в ножках «полки» вам нужно просверлить отверстия под подшипники ФОТО: YouTube.comЧтобы менять угол для подачи деталей во время шлифовки, к полочке нужно прикрепить платформу из фанеры. Используйте для этой цели рояльную петлю

ФОТО: YouTube.comЧтобы менять угол для подачи деталей во время шлифовки, к полочке нужно прикрепить платформу из фанеры. Используйте для этой цели рояльную петлю ФОТО: YouTube.comУ этой подвижной платформы должны быть ножки – это пара брусков высотой примерно 6-8 см

ФОТО: YouTube.comУ этой подвижной платформы должны быть ножки – это пара брусков высотой примерно 6-8 см ФОТО: YouTube.comУстановите платформу и вставьте шпильку в патрон дрели. Сам барабан пока неровный, так что первое, что вы должны отшлифовать на таком приспособлении – поверхность барабана

ФОТО: YouTube.comУстановите платформу и вставьте шпильку в патрон дрели. Сам барабан пока неровный, так что первое, что вы должны отшлифовать на таком приспособлении – поверхность барабана ФОТО: YouTube.comДля фиксации ленты наждачной бумаги сначала заведите её край в прорезь на барабане, прикрутите небольшим саморезом, а потом оберните барабан по спирали и повторите процедуру на другом конце

ФОТО: YouTube.comДля фиксации ленты наждачной бумаги сначала заведите её край в прорезь на барабане, прикрутите небольшим саморезом, а потом оберните барабан по спирали и повторите процедуру на другом конце ФОТО: YouTube.comРаботать на таком приспособлении очень удобно: фанерная платформа позволит ровно подавать детали

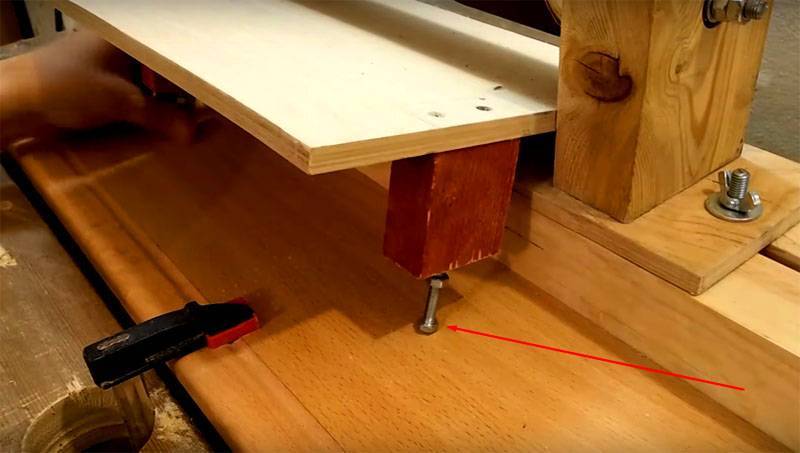

ФОТО: YouTube.comРаботать на таком приспособлении очень удобно: фанерная платформа позволит ровно подавать детали ФОТО: YouTube.comУгол наклона платформы можно регулировать, используя болты в ножках из бруса

ФОТО: YouTube.comУгол наклона платформы можно регулировать, используя болты в ножках из бруса

Вот так, используя только деревянные и фанерные детали плюс обычную дрель, можно собрать довольно производительный и удобный станок по дереву. Вся конструкция при необходимости легко разбирается, детали могут просто храниться на полке в гараже или мастерской.

В дополнение − вот ещё один вариант сборки шлифовального барабана от мастеров YouTube:

Watch this video on YouTube

Watch this video on YouTube

Применение

Задача шлифовального станка состоит в том, чтобы придать изделию привлекательный вид, удалив шероховатости с его поверхности. В зависимости от типа устройства и зернистости используемого абразива шероховатость на выходе может составлять от нескольких микрон до сотых его долей.

Данные инструменты позволяют одновременно решить несколько задач. Шлифовальный станок выполнит:

- заточку различных инструментов;

- выравнивание наружных и внутренних поверхностей деталей из дерева или металла, в том числе со сложной геометрией;

- обработку резьбовых изделий и всевозможных зубчатых колес;

- проточку ленточных, спиральных или шпоночных канавок в изделиях из тугоплавких сплавов.

Шлифовальный станок незаменим при обработке деталей из хрупких материалов, там, где другие способы воздействия могут стать причиной поломки заготовки. Он позволяет в широких пределах регулировать скоростные характеристики обработки, постепенно сглаживая все шероховатости.

Советы и рекомендации при выборе шлифовального станка

Чтобы не ошибиться с выбором при покупке шлифовального станка, нужно знать некоторые нюансы. Сейчас мы дадим советы, которые помогут вам при выборе качественного прибора:

перед выбором обязательно осмотрите станок на наличие механических повреждений. Если они присутствуют, то, возможно, станок б/у (не новый);

также перед покупкой обязательно следует запустить аппарат, проверить его работоспособность. Очень часто покупатели не делают этого при покупке, и им могут продать некачественный, бракованный товар;

при выборе следует учитывать и характеристики станка

Нужно обращать внимание на максимальную мощность двигателя, присутствие систем безопасности, прочность корпуса и сопротивление на раме. Также важными показателями станка являются его выносливость при долговременной работе и устойчивость к изменениям температуры.

Как выбрать шлифмашину: советы профессионала

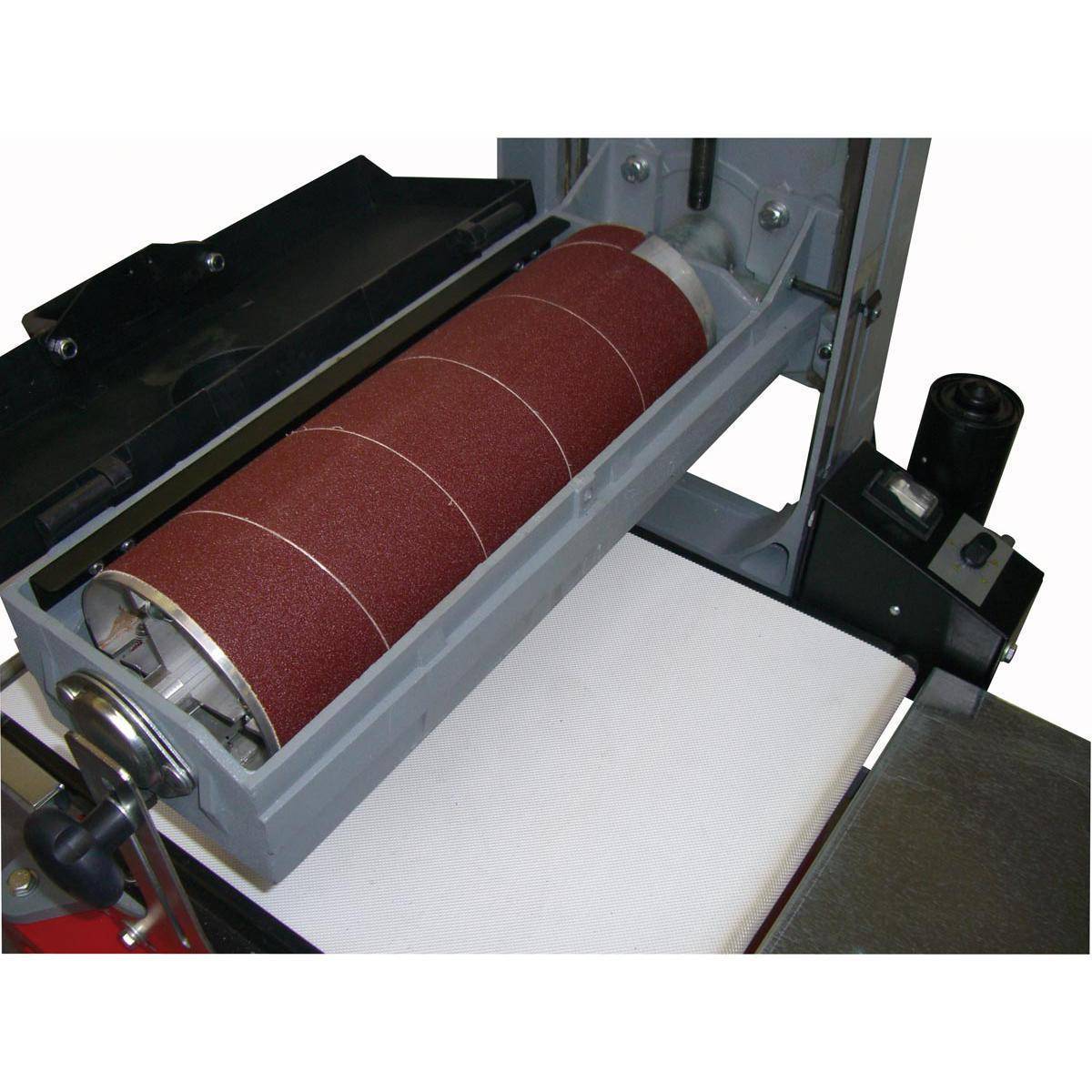

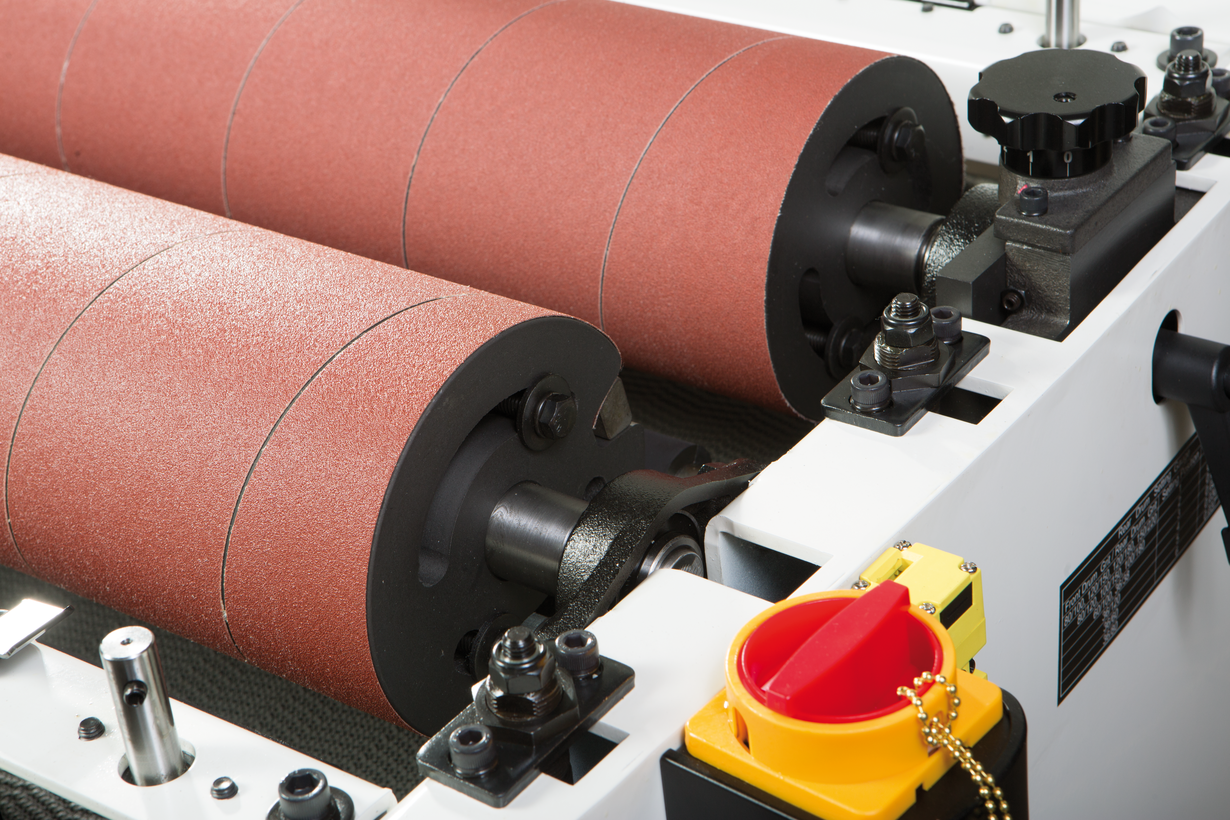

Основной узел барабанного станка по дереву — консольный шлифовальный вал из алюминия, на котором закрепляется абразивная лента. При помощи вращающейся рукоятки вал можно регулировать по высоте при помощи маховика.

Модели с двумя валами — 2-барабанные станки по дереву Джет DDS и DDS — позволяют выполнить грубую и финишную шлифовку заготовки в один проход за счет использования абразивов разной зернистости. Первый вариант нередко выпускается на заказ под конкретные производственные мощности.

А чтобы вам было легче подобрать оборудование для домашнего применения, предлагаем рейтинг популярных моделей от ведущих производителей!