Необходимое оборудование

Комплектация оборудования для изготовления фасадной плитки своими руками зависит от используемого сырья. Самый простой способ — использовать бетон. Хорошая форма и вибростол необходимы для производства плитки.

Форма может быть из фанеры, пластика, дерева или полиуретана. Лучший материал — полиуретан. С его помощью можно максимально детально передать фактуру будущей плитки. Благодаря этому можно идеально сделать имитацию натурального камня и других строительных материалов.

Технология вибропрессования также применяется при изготовлении фасадной плитки. Благодаря его использованию плотность сырья снижается без большого количества воды.

В некоторых случаях для полного пропекания терракоты, клинкера или керамогранита используется духовка. В этих печах изделие обжигается при температуре от 1000 до 3000 градусов.

Главное достоинство плитки, сделанной своими руками, — это возможность придать им желаемую форму и фактуру. Вы можете экспериментировать, создавая эксклюзивные изделия, например, создавать нестандартную форму или использовать другой состав сырья.

Как правильно выбрать сырье?

При выборе керамогранита для облицовки цоколя специалисты рекомендуют обращать внимание на геометрию плит ― у некоторых изготовителей изделия из разных партий могут различаться по размеру, что усложняет процесс монтажа. Толщина панелей значения в данном случае не имеет

Материал для отделки фундамента должен соответствовать следующим характеристикам:

Морозостойкий ― данный показатель играет важную роль при выборе наружных облицовочных материалов.

- Твердость ― плитка должна обладать хорошей сопротивляемостью к ударам.

- Низкий коэффициент водопоглощения ― такое свойство позволит предотвратить накопление влаги в плитке.

- Устойчивость к химическим препаратам ― данная характеристика особенно важна при монтаже плитки в местах возле трасс, где используются дорожные реагенты.

- Устойчивость к УФ-лучам ― обеспечивает долговечность цветного покрытия.

- Эстетичный внешний вид.

Твердость и степень прочности керамогранита

Одним из важнейших преимуществ керамогранита стала его исключительная твердость и повышенная прочность. Твердость материала по шкале Мооса, используемой для определения характеристик минералов, оценивается в 7 — 8 пунктов. Данный показатель лишь немногим меньше, чем у корунда и алмаза. Облицованные керамогранитом поверхности надолго сохраняют первозданно безупречный вид, поскольку на нем не образуется сколов, царапин и пробоин. Материал крайне устойчив к ударным и постоянным нагрузкам, а потому становится оптимальным решением для напольного покрытия в помещениях с высокой проходимостью – как людей, так и специальной техники.

Степень прочности керамического гранита оценивают по двум параметрам – толщина плитки и ее структура. Минимально допустимая толщина керамогранита – 8 — 8,5 мм – такую плитку чаще всего используют для отделки стен в помещениях.

Толщина 12 — 20 мм признана оптимальной для облицовки полов, в помещениях с повышенной проходимостью. Утолщенный керамогранит (до 30 мм) способен выдержать большой вес и серьезные ударные нагрузки, что позволяет использовать его для создания напольного покрытия в общественных местах.

Чтобы окончательно убедиться в прочности плит керамогранита, желательно изучить их обратную сторону. Качественные элементы отличаются совсем небольшими углублениями квадратной формы и максимальной однородностью поверхности, без какой-либо рыхлости и пустот – лишь в этом случае возможна абсолютная надежность материала при укладке.

Плюсы керамогранитной плитки

- Высокая прочность. Как отмечалось выше, керамогранит особо прочный материал. Его прочность пи соблюдении правильной методики укладки сохраняется до 200 кг/см2, при любой толщине плитки. Во время повседневной эксплуатации его достаточно трудно повредить. Плитка способна выдерживать значительные статические и ударные нагрузки. При ударном воздействии не раскалывается. Как правило какие–либо повреждения Керамогранитный материал получает при транспортировке, разгрузке, погрузке, на стадии ремонтных работ.

- Не выгорает под воздействием солнечных лучей. Не меняет свою текстуру и рисунок со временем.

- Устойчива к любым загрязнениям. За счет своей плотной структуры не впитывает в себя сторонние жидкости, жиры. Потому все загрязнения легко удаляются обычной мокрой тряпкой или каким-либо моющим средством.

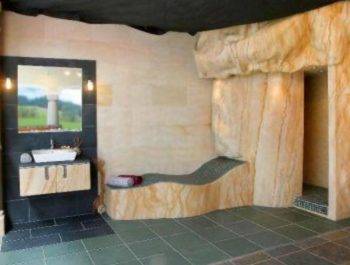

Материал из керамогранита особо водостойкий, так как керамогранит не пористый. Влагу не впитывает Благодаря таким свойствам керамогранитная плитка, является хорошим материалом для отделки плов помещений с повышенной влажностью, таких как ванный комнаты, санузлы и кухни.

6. Устойчивость к истиранию. Рисунок и текстура керамогранитной плитки не стирается совсем, поскольку окрашивающий пигмент пронизывает плитку на всю толщину. При таком выполнении рисунка, даже повреждения на плите в виде ямок незначительных выбоин будут не заметны. 7.Экологичность. Материал состоит из природных компонентов, без химических примесей. 8. Пожаробезопасна, поскольку не горит и не поддерживает горение под воздействием открытого огня. Кроме того, под воздействием высоких температур не выделяет никаких вредных испарений. 9.Разнообразие. Керамогранитная плитка имеет в своем ассортименте большое множество цветового разнообразия, множество рисунков и форм. Также существует множество разновидностей плитки в зависимости от типа поверхности материала и обработки. Это керамогранит с матовой поверхностью, полированной, глазурованной поверхностью, технический и структурный керамогранит, сатинированный. При этом, разновидности керамогранитной плитки постоянно обновляются. Производитель постоянно усовершенствует керамогранитный материал и обновляет его разнообразие. С помощью керамогранитной плитки, Вы можете реализовать все свои дизайнерские фантазии.

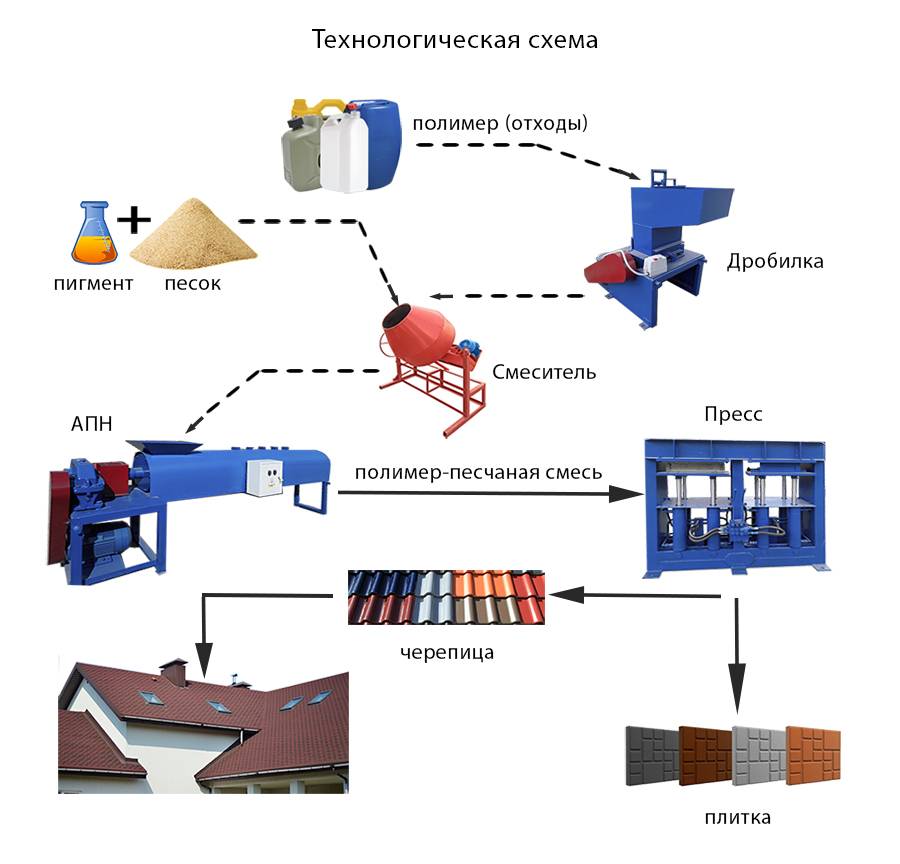

Выбор сырья

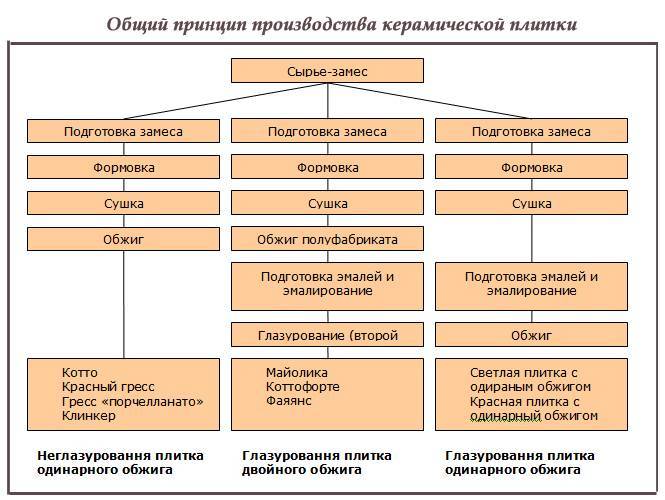

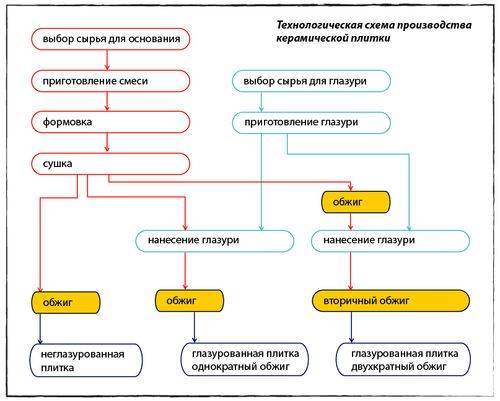

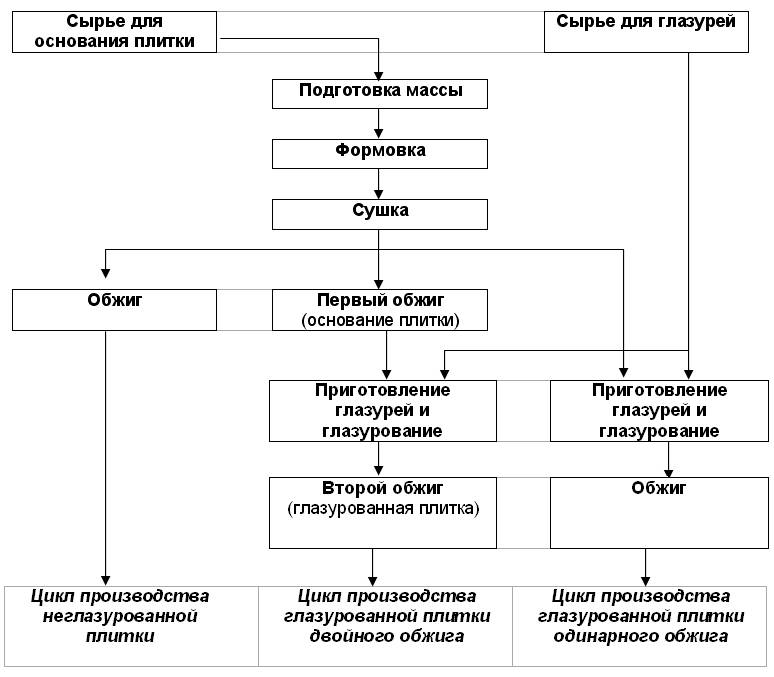

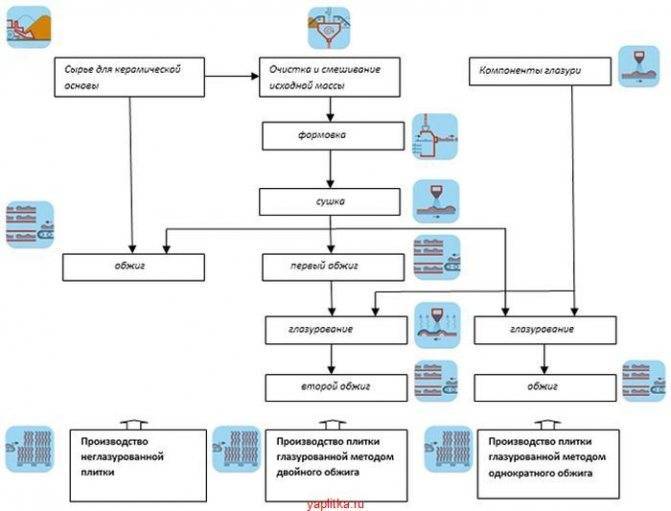

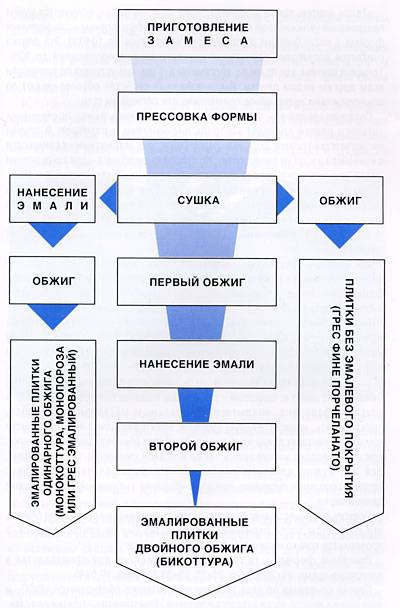

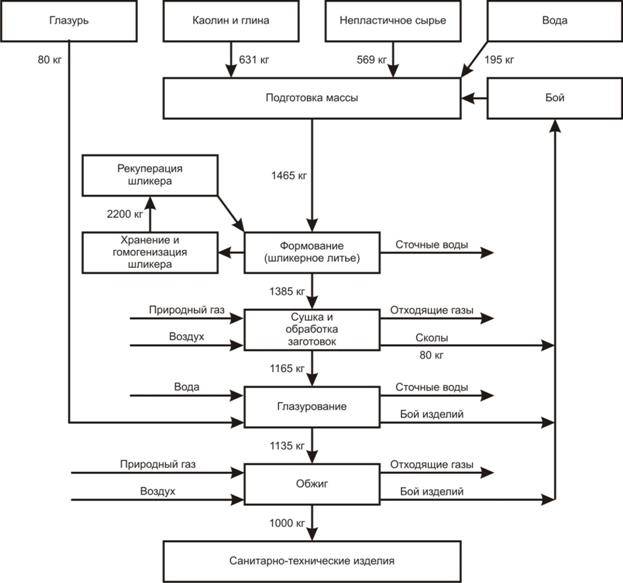

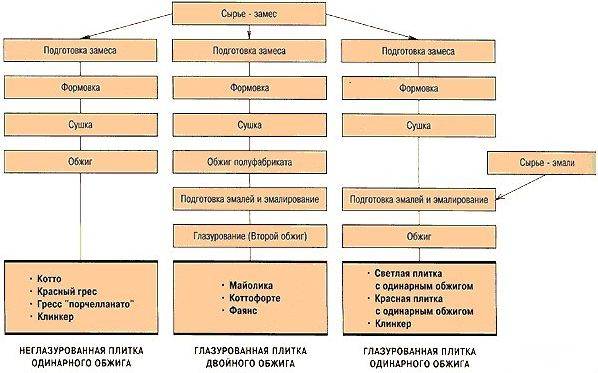

В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала).

Основу керамической глазури составляют фритты – сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

Материалы для создания керамических плиток

Вы также можете встретить такие породы, как:

- Литье. Отличается хорошей пластичностью и огнестойкостью. Часто используется в металлургической промышленности.

- Бентонит. Обладает мощными отбеливающими свойствами.

- Устойчив к кислотам. Не взаимодействует со многими химическими соединениями. Он служит промышленным сырьем для создания химически стойкой посуды.

- Кирпич. Он имеет низкую температуру плавления и используется для создания изделий из кирпича.

- Цемент. Необходим для производства цементных составов.

- Каолин. Окраска — белая. Из него часто производят майолику и фарфор.

- Огнеустойчивый. Отличается высокой тугоплавкостью. Обрабатывает температуру плавления до 1580 градусов.

Стойкость подготавливаемой плитки должна быть достаточной, для придания оттенков терракоте можно использовать натуральные пигменты. По сути, это минеральные оксиды. Они содержатся в некоторых видах глины. Может придавать определенный оттенок.

После выбора сырья необходимо его подготовить. После работы с составом, смешав все элементы в нужных пропорциях, необходимо всю эту массу завернуть в полиэтиленовый пакет. Здесь задача — не попасть в эту смесь воздух. В таком состоянии глину нужно оставить на время. Тогда все частицы пористого материала впитают влагу.

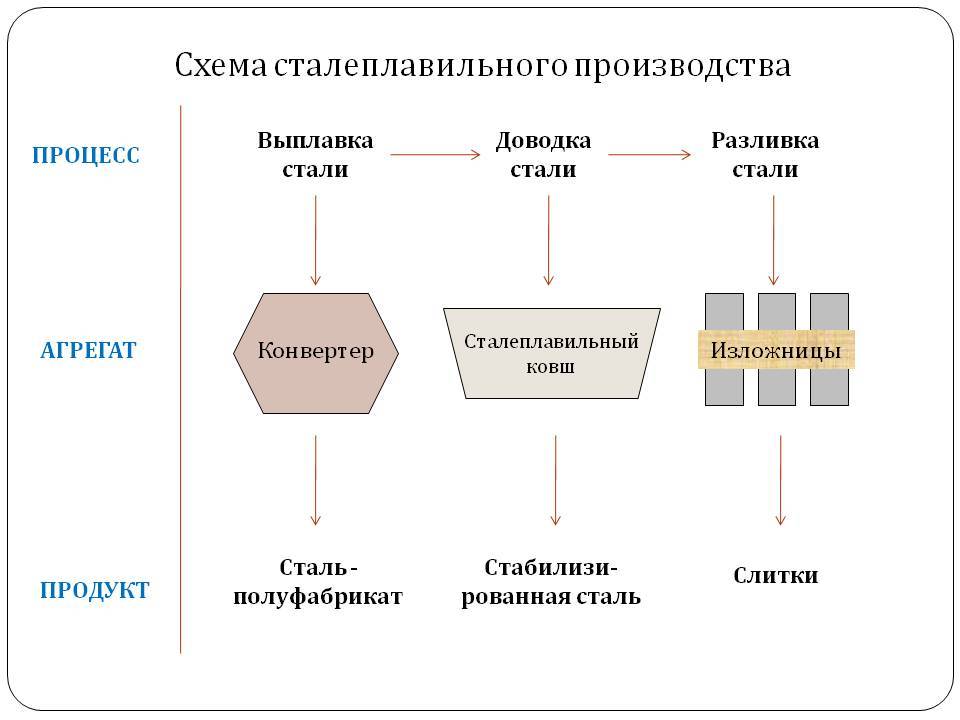

Как изготавливают керамогранит?

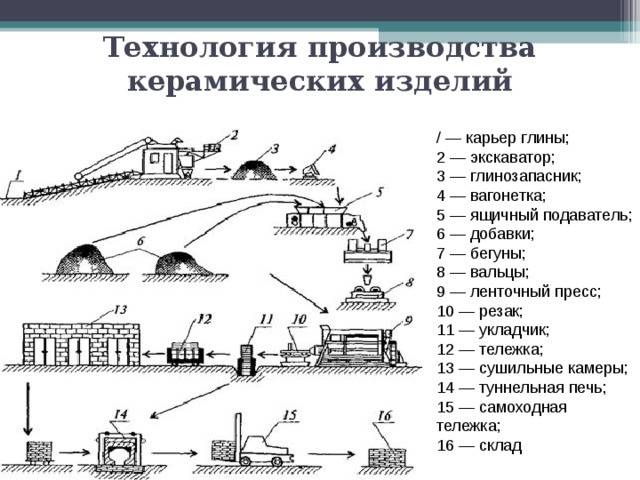

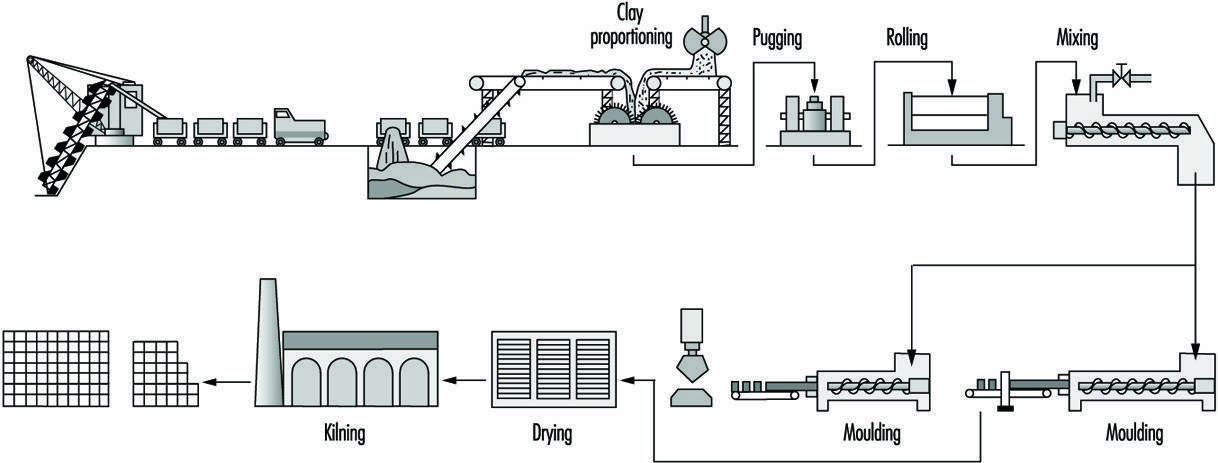

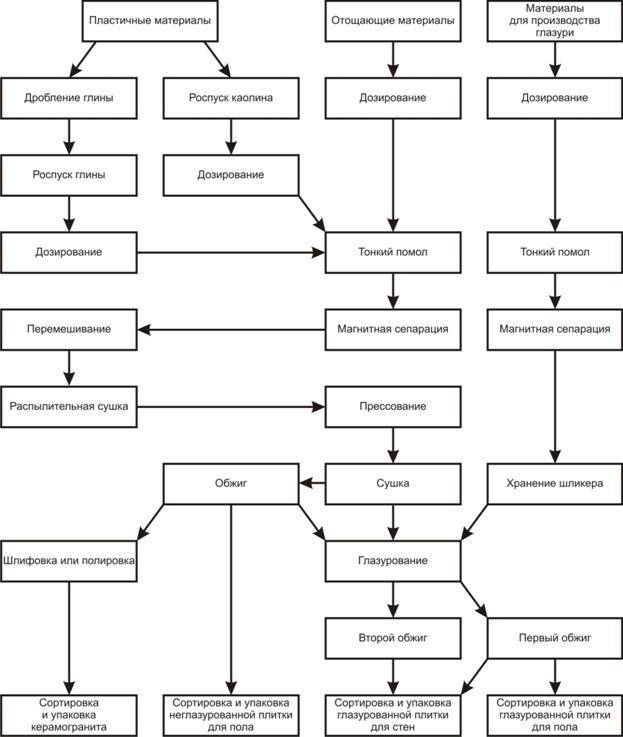

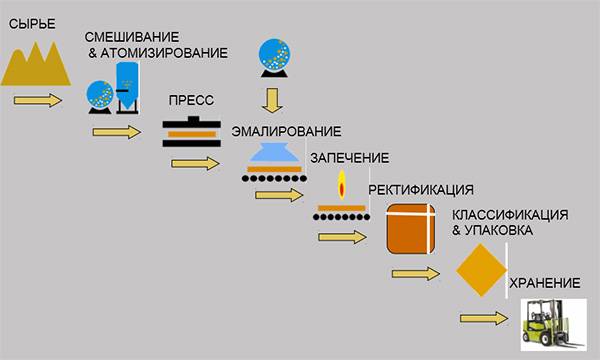

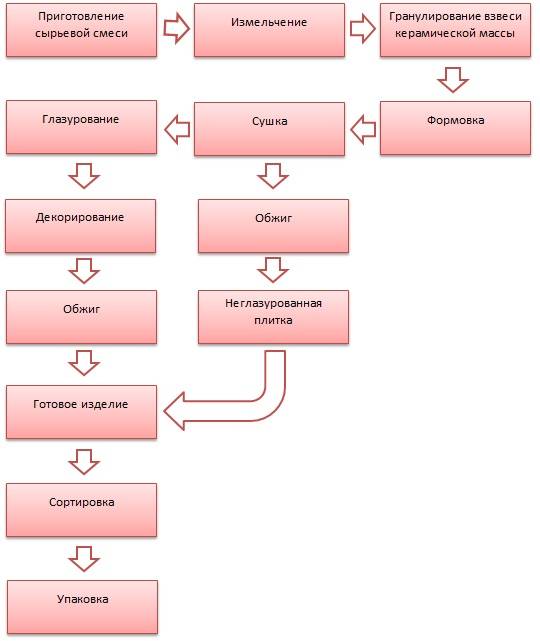

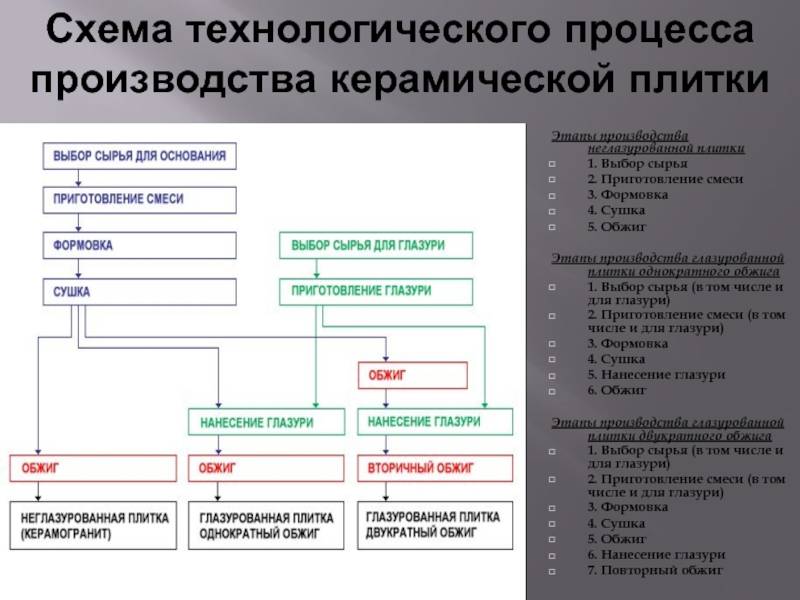

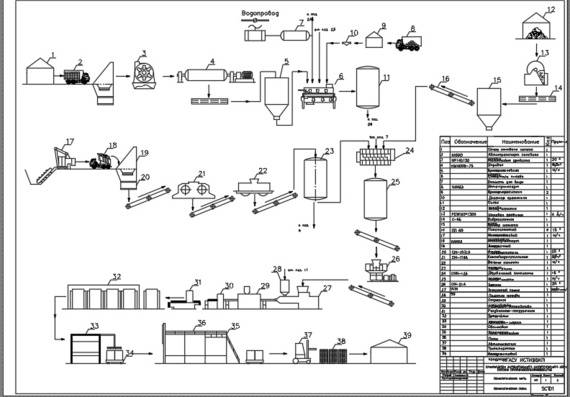

Для обеспечения высокого качества любой готовой продукции обязательным является выполнение двух требований – применение качественного сырья и соблюдение технологии производства. Не является исключением и производство керамогранита, в процессе которого исходное сырьё проходит несколько этапов обработки:

Исходное сырьё и его подготовка

В качестве сырья для изготовления керамогранита используются:

- кварцевый песок;

- глина (каолиновая и иллитовая);

- полевой шпат;

- минеральные красящие пигменты на основе природных красителей (окиси металлов – марганец, хром, железо и т.д.).

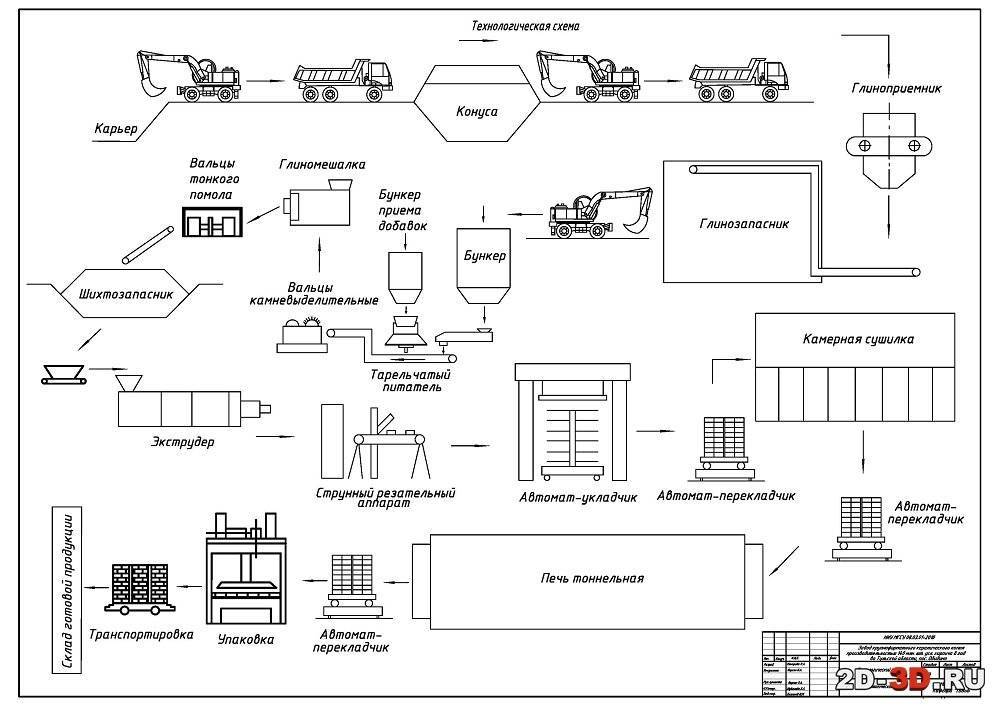

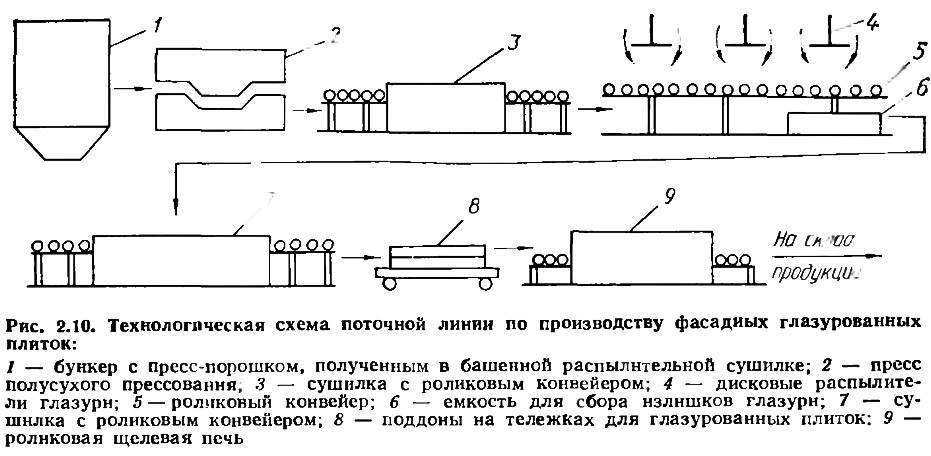

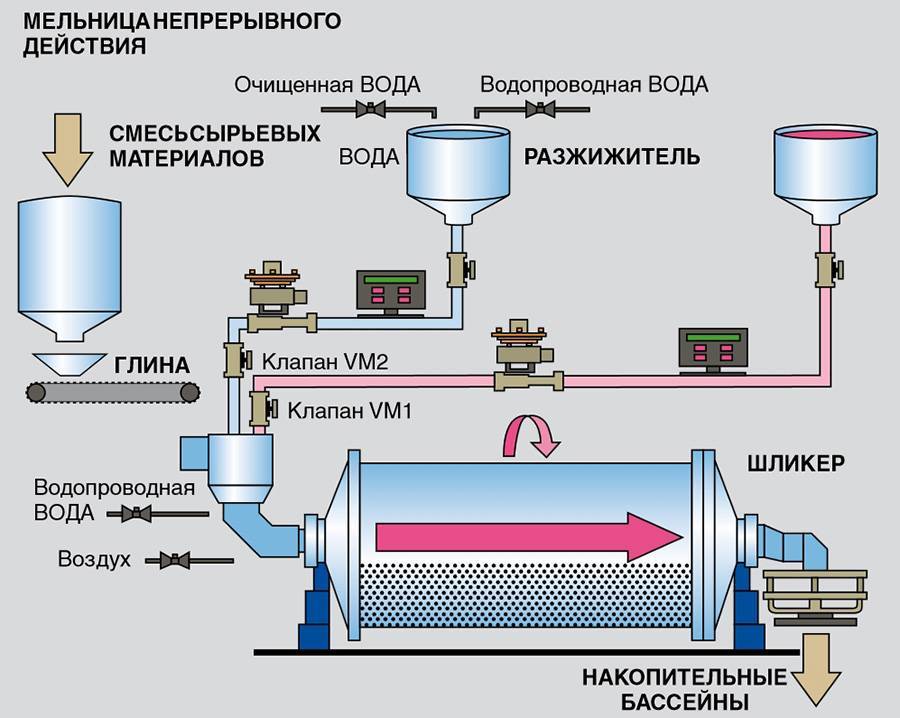

Компоненты попадают в специальную мельницу, где производится их помол методом мокрого дробления (в присутствии воды) до мельчайшего состояния. Измельчённая смесь компонентов и воды поступает в смесительную камеру, где образуется масса для последующей переработки. При смешивании происходит и сушка горячим воздухом, исходная влажность 30-35% уменьшается до 4-7%. В результате получается готовая к прессованию, точно дозированная смесь.

Прессование

Технология производства керамогранита предусматривает обработку готовой смеси при большом давлении, до 600 кг/см2. Прессование осуществляется в два этапа, на первом при давлении 80 кг/см2 из готовой массы удаляется воздух, на втором – при максимальном давлении формируется плитка.

Перед началом второго прессования на плитку может быть нанесён слой смеси, создающий определённый рисунок. Так изготавливается мраморный и текстурированный керамогранит.

Прессование производится при помощи гидравлического пресса, и качество прессовки определяет в значительной мере параметры готовой плитки.

Сушка

На этом этапе технология изготовления керамогранита предусматривает полное удаление влаги, её содержание в подготовленной к обжигу плитке должно составлять сотые доли процента.

Прежде чем попасть в камеру сушки, плитка предварительно проходит этап окрашивания или нанесения глазури, в зависимости от того, что предусмотрено дизайном. Для этого применяется специальное оборудование, которое позволяет на поверхности создать любой рисунок, практически с фотографическим разрешением.

Обжиг

Эту операцию можно считать одной из самых ответственных при производстве керамогранита. В это время исходные компоненты расплавляются, начинают реагировать между собой, и происходит остекленение (витрификация). При ней керамогранит приобретает все свои основные свойства. Обжиг осуществляется в несколько этапов:

- первоначально происходит обжиг при 400°С (предварительный обжиг);

- предварительный прогрев при 900°С;

- окончательный обжиг при температуре 1300°С;

- плавное снижение температуры.

За время проведения обжига плитка в размерах уменьшается на 5-10%. Печи для обжига работают непрерывно и представляют собой сооружения длиной до 150 метров. По длине печи сформировано несколько температурных зон, в которых с высокой точностью поддерживается необходимая температура. Плитка с заданной скоростью на транспортёре перемещается через всю печь, проходя необходимые этапы обработки.

Контроль и сортировка

На этом этапе сразу после выхода с автоматической линии проверяется плоскостность плитки, прямоугольность и отдельно размеры каждой плитки. Бракованные и не соответствующие нужным требованиям плитки уничтожаются, годные сортируются по оттенкам и калибрам специальным персоналом.

Полировка и шлифовка

Наружная поверхность керамогранита может иметь самый различный вид, получаемый специальной обработкой. При этом могут быть, например, получены такие типы поверхности:

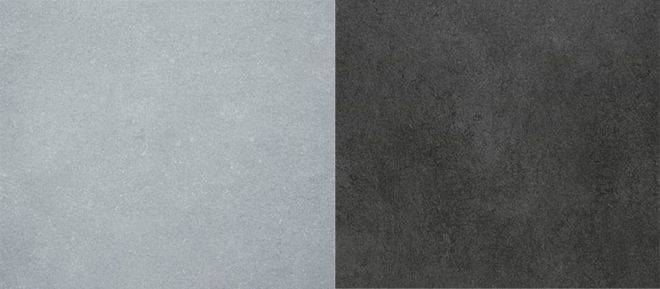

- матовая, фактически поверхность керамогранита после обжига без всякой обработки;

- глазурованная, получается при нанесении специального состава на неполированную поверхность плитки, в этом случае сохраняет исходная шероховатость и рельеф, но в тоже время глазурь защищает его от посторонних воздействий (масла, грязи и т.д.);

- полированная, результат полировки алмазными абразивными веществами с целью получения гладкой полированной поверхности;

- сатинированная, получается при нанесении на плитку перед обжигом специальных солей. По внешнему виду такая поверхность напоминает покрытую воском, отличаясь мягким блеском.

Могут быть и другие варианты обработки поверхности, дизайнеры постоянно находят новые решения и готовы предложить покупателю новые варианты – керамогранит от производителя всегда разнообразен и, зачастую, изготавливается сериями или коллекциями, состоящими не только из базовой плитки, но и различных декоративных элементов, выполненных в едином стиле.

Как сделать плитку из гипса своими руками

Гипсовая плитка — невероятно легкий отделочный материал. Он также адаптируется к окружающей среде, такой как гостиная или спальня, благодаря разнообразию выбора цветов.

Силиконовый поддон также подходит в качестве формы для гипсовой плитки.

Форму для заливки гипсокартона можно взять абсолютно любую, подойдет и силиконовый поддон. Необходимо приготовить раствор, так как этот сухой мел разводится водой до консистенции густой сметаны. Форму перед заливкой смачивают водой. Штукатурка укладывается до необходимого уровня, разравнивается шпателем или кельмой. Плитку можно сушить в микроволновой печи или сушить на открытом воздухе. После высыхания готовую плитку вынимают из формы.

Положительные характеристики материала

Благодаря технологии производства тонкий керамогранит обладает рядом уникальных свойств:

- Суперпрочность – не стирается.

- Многофункциональность – применяется на разных поверхностях с разным назначением.

- Антибактериальное свойство – в состав материала при производстве вводят антибактериальную добавку, которая уничтожает бактерии на 99,9%.

- Строгий дизайн.

- Толщина 3 мм, 3,5 мм, 5,5 мм

Гибкий камень в интерьере

- Широкий диапазон цветовых оттенков, что используется в дизайнерских решениях.

- Тонкий керамогранит 3 мм прост в уходе: легко моется, стойкий к моющим средствам.

- Стойкий к механическим повреждениям.

- Приемлемая стоимость.

- Морозоустойчивость, огнестойкость.

- Экологичность – произведен из натуральных компонентов.

- Легкий процесс укладки, так как легче аналогов.

Как выбрать глину

Плитку своими руками сделать невозможно из любой глины

Важно учитывать пластичность выбранного сырья, ведь без него не получится сделать качественную плитку. Глина бывает пластичной и пластиковой

Еще его можно назвать худым и толстым. Чтобы определить, насколько пластична глина, достаточно взять небольшой кусочек, вынуть колбаску и растянуть. Если он хорошо растягивается, значит, сырье обладает достаточной пластичностью.

Источники

- http://vmireplitki.ru/poleznoe/technology-keramogranit/

- https://stroisovet.com/kak-delayut-keramogranit-sostav-i-tehnologiya-proizvodstva/

- https://fabricators.ru/article/ceh-po-proizvodstvu-keramogranita

- https://yaplitka.ru/proizvodstvo-keramogranita.html

- http://stroyres.net/keramicheskie-materialyi/keramogranit/proizvodstvo-osobennosti-tehnologii.html

- https://ilitkeramika.ru/keramogranit-svoimi-rukami-izgotovlenie.html

- https://obplitke.ru/naznachenie/fasad/fasadnaya-plitka-svoimi-rukami

- http://guru-remonta.ru/pol/keramogranit.html

- https://IzPlitki.com/pered-ukladkoj/kak-sdelat-keramicheskuyu-plitku.html

- http://mosgonchar.ru/keramicheskaya-plitka-svoimi-rukami.html

- https://www.svoyidoma.ru/keramogranitnaya-plitka-tekhnicheskie-svojstva-sostav-proizvodstvo/

Приготовление смеси

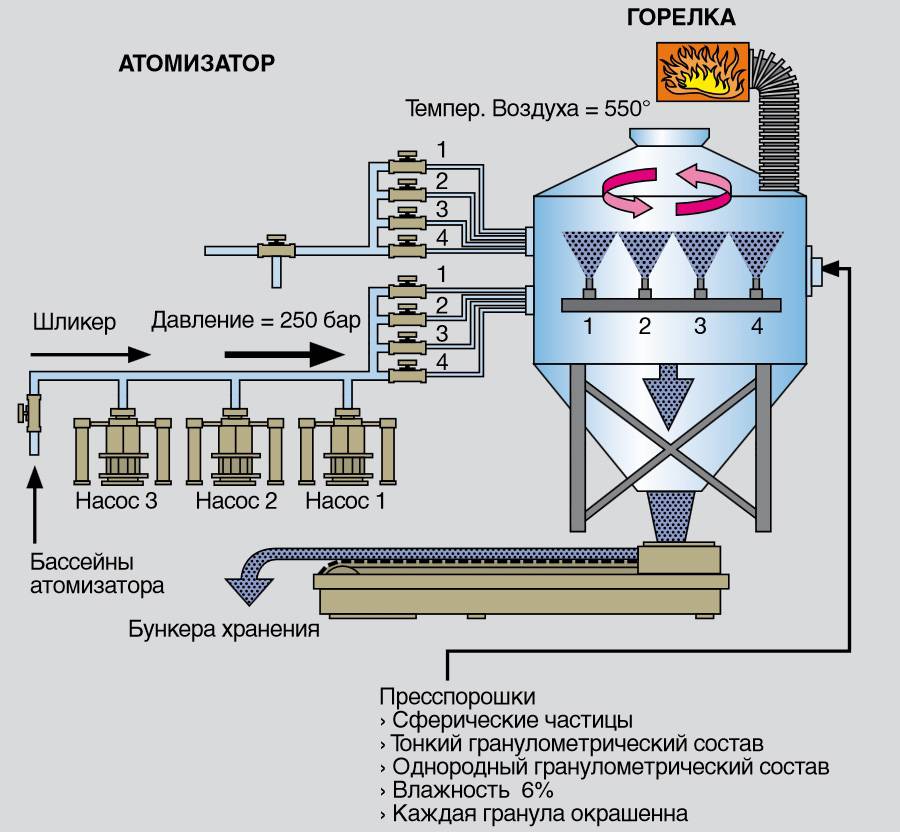

Приготовление смеси включает в себя несколько операций, которые обеспечивают получение измельченного однородного материала с определенным содержанием влаги, необходимой для последующей формовки. Измельчение сырья нужно для облегчения последующего процесса обжига керамического изделия.

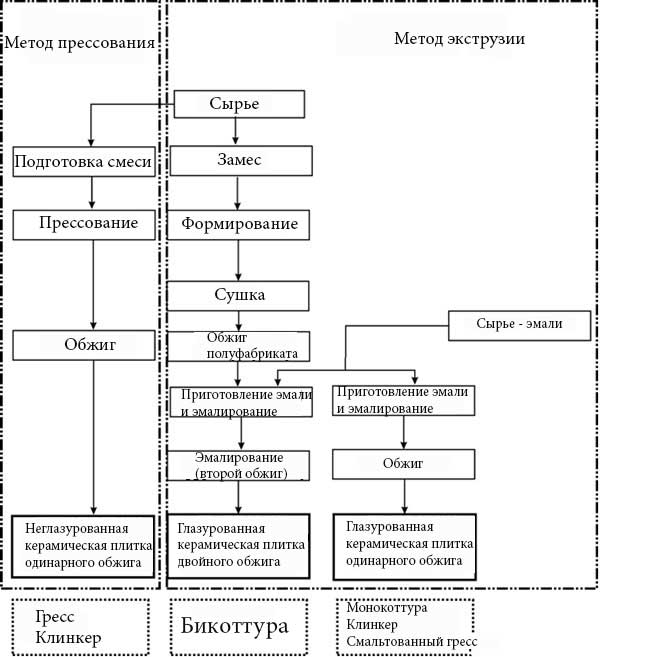

Существует два основных метода приготовления смеси: мокрый и сухой. При использовании мокрого метода измельчение и смешивание составляющих смеси происходит в специальных центрифугах, куда вместе с сырьем помещаются очень прочные шары из металлокерамики и вода. В процессе вращения центрифуги эти шары ударяясь друг с другом измельчают сырье до состояния водной суспензии (шликера). Далее необходимая для равномерного смешивания влага удаляется процессом атомизации (противоточное распыление шликера горячим потоком воздуха с немедленным испарением влаги). В итоге получается порошкообразная смесь с необходимым для формовки содержанием воды (4-7% для метода прессования).

Основное отличие сухого метода от мокрого заключается в том, что сырье измельчается без добавления воды. Увлажнение его происходит позже в специальных машинах.

Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но дает лучшие результаты. Поэтому при производстве керамогранита и монокоттуры используют именно этот метод.

Нюансы выбора

Как видите, каждый из этих двух отделочных материалов имеет свойственные только ему характеристики, которые диктуют и сферу его применения.

Так, керамогранит из-за своей морозостойкость и прочности может использоваться в помещениях, выходящих на открытый воздух (террасы, веранды, балконы, лоджии). Здесь керамогранит может с лёгкостью выдержать и низкие температуры, и погодные катаклизмы. А вот керамическая плитка в этом случае была бы неуместна.

В ванной или прихожей лучше не использовать глазированную плитку в качестве напольного покрытия, поскольку мелкие частицы грязи или песка могут повредить поверхность плитки.

К тому же гладкая глазированная поверхность будет слишком скользкой. Именно поэтому в качестве напольного покрытия прихожей или ванной лучше использовать матовую керамическую плитку. Это вовсе не значит, что в таких помещениях лучше использовать для пола керамогранит

И в том, и в другом случае стоит обращать внимание на показатель антискольжения плитки

Отдельно хочется сказать о покрытии пола на кухне. Здесь как нельзя лучше подойдёт керамогранит. Особенности процессов на кухне требуют повышенной прочности напольного покрытия. Например, покрытие пола должно выдержать падение кастрюли и не расколоться при этом. Также частое мытье полов может привести к стиранию рисунка на недорогой плитке, а вот керамограниту это не грозит.

Но в большинстве случает здесь можно обойтись и качественной напольной керамической плиткой. В стандартных условиях она вполне справится со своей задачей.

При облицовке стен стоит учитывать вес отделочного материала. Поэтому для этих целей обычно используют кафель, ведь вес одной плитки керамогранита довольно большой.

Особенности набора мозаики

В отличие от древних времен, когда каждый кусочек мозаики выкладывался вручную, современные производители в заводских условиях собирают из кусочков готовые к укладке матрицы. Каждая матрица представляет собой наклеенные на лист специальной бумаги (крафта) или сетки кусочки мозаики, расположенные в определенном порядке. Предназначенные для создания сложных рисунков или картин матрицы (модули) выпускаются в небольших размерах, что упрощает процесс подгонки при укладке. Обычный размер модуля 30х30 см.

Готовые модули крепятся к подготовленной поверхности с использованием специального клея для мозаики. Такой клей обеспечивает прочность сцепления мозаичной плитки с поверхностью не менее 30 МПа.

В отличие от укладки обычной керамической плитки, работа с мозаикой требует от мастера специальных навыков и тщательной подготовки поверхности. Основание под мозаику должно быть прочными и ровным, с гладкой поверхностью. При монтаже на оштукатуренные поверхности используются специальные пропитки, повышающие адгезию, а при штукатурке – армирующие добавки, повышающие прочность крепления мозаики и в дальнейшем предотвращающие образование трещин.

В случае размещения мозаики в помещениях с высокой влажностью или в прямом контакте с водой требуется предварительная гидроизоляция поверхности. Имеется достаточно большой выбор профессиональных материалов для гидроизоляции бассейнов, фонтанов, душевых и ванных комнат.

Предварительная разметка основания играет важную роль в подготовке к укладке модулей, особенно на поверхностях криволинейной формы. Учитывая сложность процесса устройства мозаичного покрытия и его длительность, следует выбирать клеящие смеси с длительным (не менее 30-60 минут) сроком пригодности к использованию после приготовления. Объем смеси для одноразового приготовления выбирается мастером на основании опыта работы с учетом сложности поверхности.

Технические характеристики керамогранитной плитки

- Скорость поглощения влаги низкая. Этим свойством обладает керамогранит благодаря низкой пористости. Коэффициент влагопоглощения 0,05%. Этот показатель даже ниже, чем у натурального камня. Узнайте больше о свойствах натурального камня.

- Высочайшая степень устойчивости к истиранию, износу и любым серьезным повреждениям, царапинам. Материал сохраняет свой цвет на протяжении всего времени существования. Устойчив к постоянному воздействию солнечных лучей. Твердость керамогранита сравнима с прочностью алмаза.

- Механическое сопротивление очень высокое. Выдерживает нагрузку 200 кг на см², причем, если в качестве пола используется керамогранит, то это сопротивление одинаково, будь то плитка толщиной 8,6 мм или 30 мм. Средняя прочность на изгиб 55 МПа. Но этот показатель зависит от толщины материала.

- Вес плиток из керамогранита зависит от их толщины. Материал самых тонких плит стандартных размеров на квадратный метр будет около 25 кг, а самых толстых 30 мм — до 70 кг / м².

- Высокая термостойкость, негорючесть и негорючесть. Устойчив к перепадам температуры в пределах 100 ° C, не изменяя своих свойств и структуры. В целом керамогранит выдерживает температуру от -500 ° C до + 10000 ° C.

- В состав керамогранита входят только натуральные компоненты.

- В отличие от гранита, он не имеет естественного радиационного фона, так как не содержит в своем составе гранита.

Стандартный размер керамогранита составляет от 5х5 см до 120х360 см, толщина — от 3 мм до 30 мм. Узнайте больше о типах плитки из керамогранита.

Технология изготовления керамогранита

Хотя материал и изготавливают в заводских условиях, считается экологически чистым. В качестве сырья выбирают:

- тугоплавкие глины;

- кварцевый песок;

- глину с высоким содержанием каолинов;

- полевой шпат;

- минеральные добавки, выступающие в роли пигмента.

Как видим, вещества только природные, никаких синтетических компонентов. По составу керамогранит относится к керамическому отделочному материалу.

Технический процесс начинается с подбора необходимых компонентов и их измельчения. Каждое вещество измельчается отдельно и сохраняется в специальных контейнерах. Дальше происходит смешивание компонентов в сухом виде. Сухую смесь отправляют на просушку для удаления влаги.

После просушки приступают к формированию плиток. Подсушенную смесь с содержанием влаги не более 7%, засыпают в подготовленные формы и отправляют на прессование. Этот процесс проходит в 2 этапа:

- Удаление пузырьков воздуха под давлением около 80кг/м2.

- Формирование плитки – 400кг/м2 и больше.

После пресса формы отравляют на дополнительную сушку, где полностью удаляется влага. Далее, осуществляют обжиг заготовок в длинных печах они разделены на секции, и каждая имеет свой температурный режим:

- 4000 С – предварительный прогрев;

- 9000 С – первичный обжиг;

- 13000С – окончательный обжиг. На данном этапе заготовки уменьшаются на 5–10% и получается готовая плитка.

После таких высоких температур доставать материал из печи нельзя потому плитка в формах еще некоторое время находится в последнем отсеке печи, где постепенно охлаждается.

Важно, что при обжиге формы находятся, определенное количество времени при каждой температуре. Если вещества не пройдут полного сплавления, то плитка потеряет прочность

Если же передержать, то элементы поменяют цвет – быстро потускнеют.

Основные виды

Несмотря на то, что при изготовлении используют только натуральные вещества, производители выпускают много разновидностей керамогранита. Исходя из способа финишной обработки выделяют:

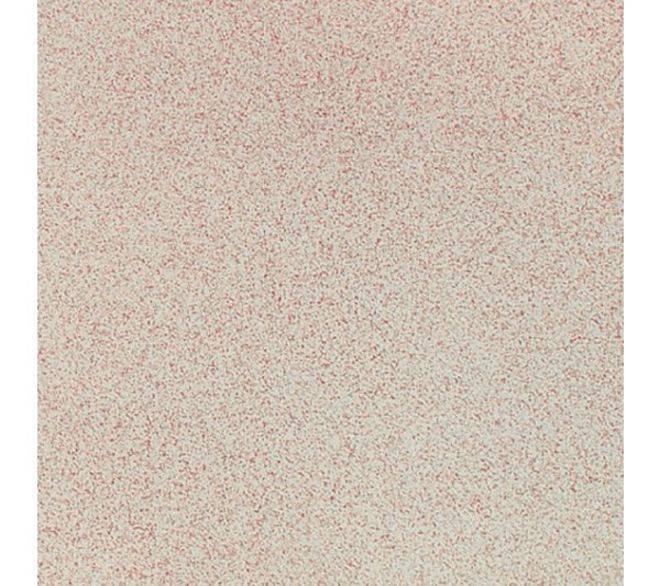

Матовые плиты – проходят только процесс шлифовки.

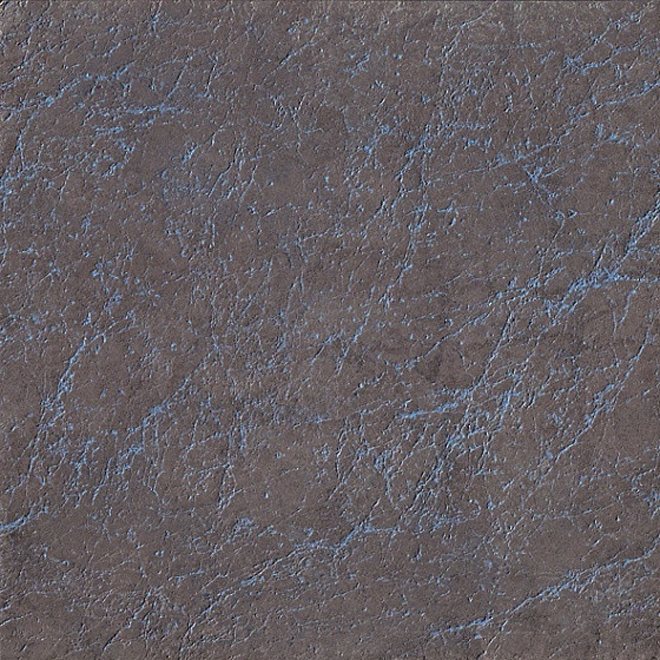

Полированный керамогранит дополнительно полируют, благодаря чему получается глянцевая и гладкая поверхность.

Полуполированная отделка получается за счет использования при полировании более грубых материалов. Стоимость немного ниже, чем у предыдущего варианта.

Сатинированные плиты имеют оригинальный рисунок. Чтобы его создать на сухую смесь еще до обжига рассыпают небольшое количество минеральных солей. После сплавления и получают красивый орнамент.

Кроме того, можно выбрать и цвет изделий, которыми будут облицовываться стены. Производители предлагают выбирать из природных оттенков:

- красного;

- зеленого;

- синего;

- песочного;

- коричневого цвета.

Есть также и радикальные черные варианты.

Отличаются плиты и по размеру. Есть небольшие элементы 30х30 см, и детали огромных размеров – 120х180 см. Профессионалы рекомендуют выбирать плитку средних размеров – от 40х40 до 80х80 см, чтобы не перегружать фасада в одном месте. Ну и устанавливать такие детали проще.