Регистрация бизнеса

Если вы решили заняться производством тротуарной плитки из резиновой крошки, то вам нужно будет зарегистрироваться в налоговой инспекции. Мы не рекомендуем работать без регистрации, поскольку это нарушение закона, да и продавать сырье вы сможете исключительно “из-под полы”. Ни один магазин не возьмет товар на реализацию, а компании не будут заключать договор с частником. Для регистрации вам нужно обратиться в ближайшее территориальное отделение налоговой инспекции и выбрать форму собственности. Существует два варианта регистрации:

- Индивидуальный предприниматель. К преимуществам регистрации ИП относится простота процедуры, уплаты налогов и последующей отчетности. К минусам: в случае банкротства ИП отвечает своим имуществом.

- ООО (юрлицо). Открывает перед предпринимателем новые перспективы и подходит для тех, кто хочет заниматься бизнесом не просто в цеху с мелким оборотом, а построить полноценный завод. Усложнена регистрация и последующая уплата налогов, но ООО может открыть несколько человек (вы с компаньоном будете владеть им в долях). К тому же риски при открытии ООО минимальны: при банкротстве оно рискует только своим капиталом.

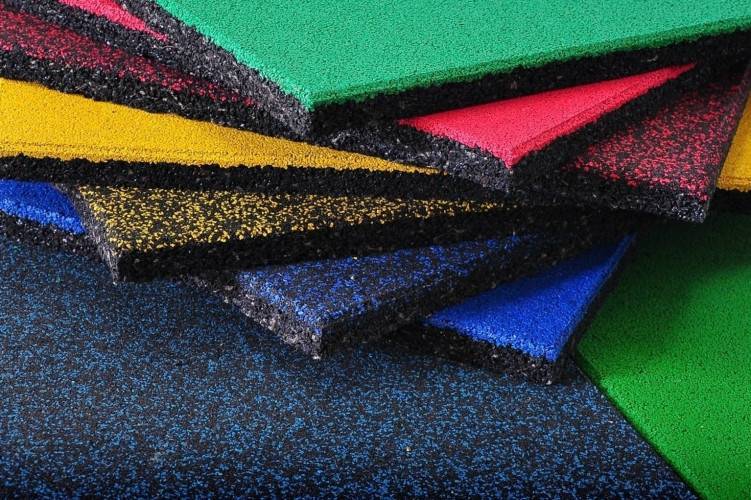

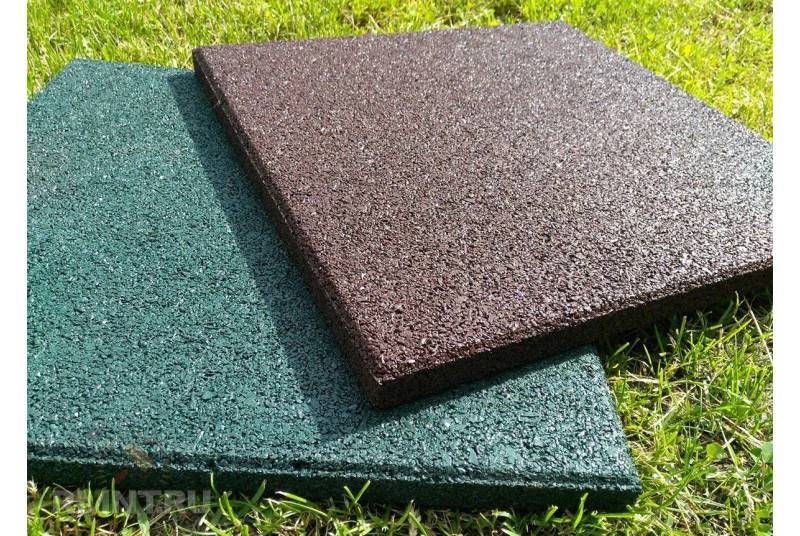

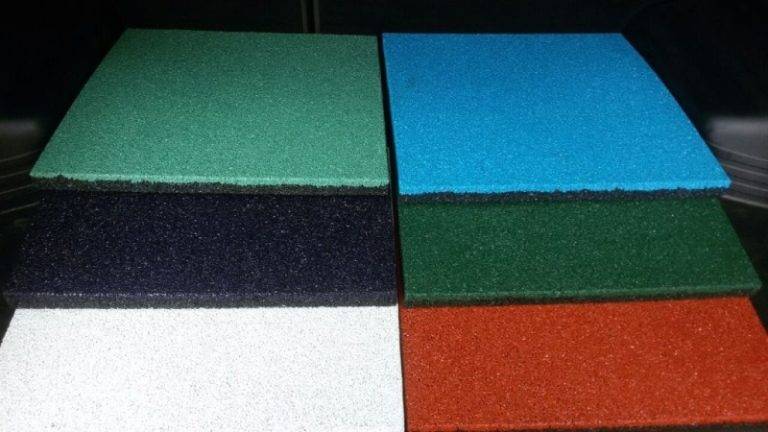

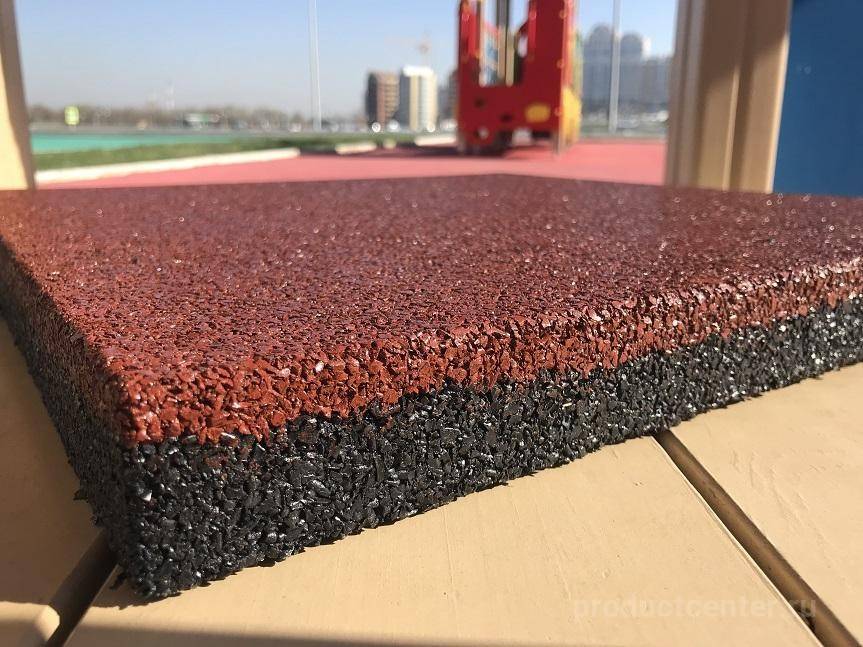

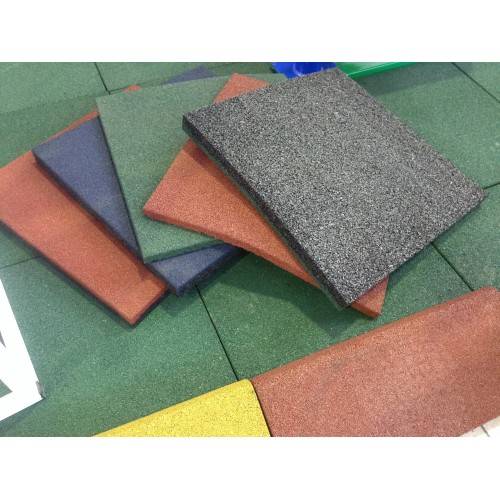

Плитка выпускается в разных цветах и форме

Плитка выпускается в разных цветах и форме

Если же вы хотите самостоятельно перерабатывать шины, чтобы снизить себестоимость продукции, то вам придется открывать отдельный цех и получать соответствующую лицензию на переработку. Получить ее не так сложно, как кажется, но это займет дополнительное время и потребует от вас усилий. В итоге вы получите предприятие полного цикла, которое будет принимать старые шины или скупать их у населения/СТО/шиномонтажей, выпуская на их основе готовую продукцию. Организовать подобное производство сложнее, чем закупать готовое сырье, но и получаемая прибыль будет больше.

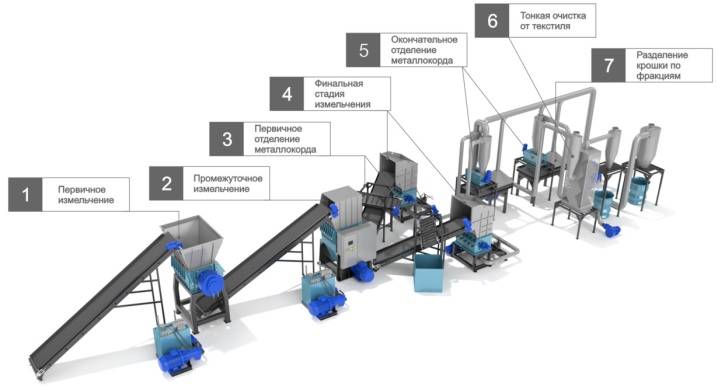

Классическая линия по переработке старой автомобильной резины занимает площадь около 80 м2. Она состоит из двух частей: подготовительной и производственной. Шина, попадая на ленту, разрезается на несколько полос, затем дробится на небольшие кусочки, фильтруется, очищаясь от металлических кордов и другого мусора, после чего поступает на упаковку в мешки или другую тару. Металл можно также повторно использовать или просто сдавать как лом, получая дополнительную прибыль. Есть ли смысл в запуске подобной линии? Если вы новичок и не имеете серьезного стартового капитала, то лучше закупайте крошку у производителей. Так вы хоть и потратите больше средств на сырье, но сможете запустить производство и продажу плитки, не отвлекаясь на фактически второе дело по приему покрышек и их переработке.

Чтобы вашу продукцию можно было продавать, ее необходимо сертифицировать. Делается это достаточно просто при обращении в специальные органы и предоставлении готового товара. В 2018–2019 годах стоимость сертификации составляет порядка 18 тысяч рублей. Процедура длится около двух недель, после чего вы получаете сертификаты, которые подтверждают качество и безопасность товара.

Подбор помещения

Выбрать подходящее помещение не так просто, как кажется. Вам понадобится отдельно стоящее здание на окраине города или, вообще, за городом, в котором имеется электричество (в большинстве случаев нужно трехфазное подключение), вода, канализация и отопление. Данное помещение должно пройти проверки санэпидемстанции и пожарной инспекции, в нем нужно сделать хоть какой-то ремонт, то есть просто коровник или разбитый склад для этого не подойдут.

Объемы помещения нужно выбирать исходя из планируемого объема выпуска. Для примера рассмотрим цех малой мощности, который выпускает 20м2 за рабочую смену. Для размещения оборудования понадобится 30 м2, еще 20 м2 понадобится на склад. Если административное здание будет располагаться при предприятии, то добавьте еще минимум 20 м2 для размещения руководителя и менеджера. Итого вам понадобится минимум 70 м2, а лучше 100 м2. Для более мощной линии размеры увеличиваются до 150–200 м2, для полноценного завода с переработкой шин — до 400–600 м2. Требования к помещению от СЭС стандартные:

- Высота потолка не менее 3 метров.

- Температура внутри здания не ниже 15 градусов (зимой необходимо предусмотреть отопление, допускается как воздушный вариант, так и классический при помощи батарей).

- Наличие воды и канализации.

- Расположение не ближе, чем в 300 метрах от жилых домов.

- Качественная вентиляция.

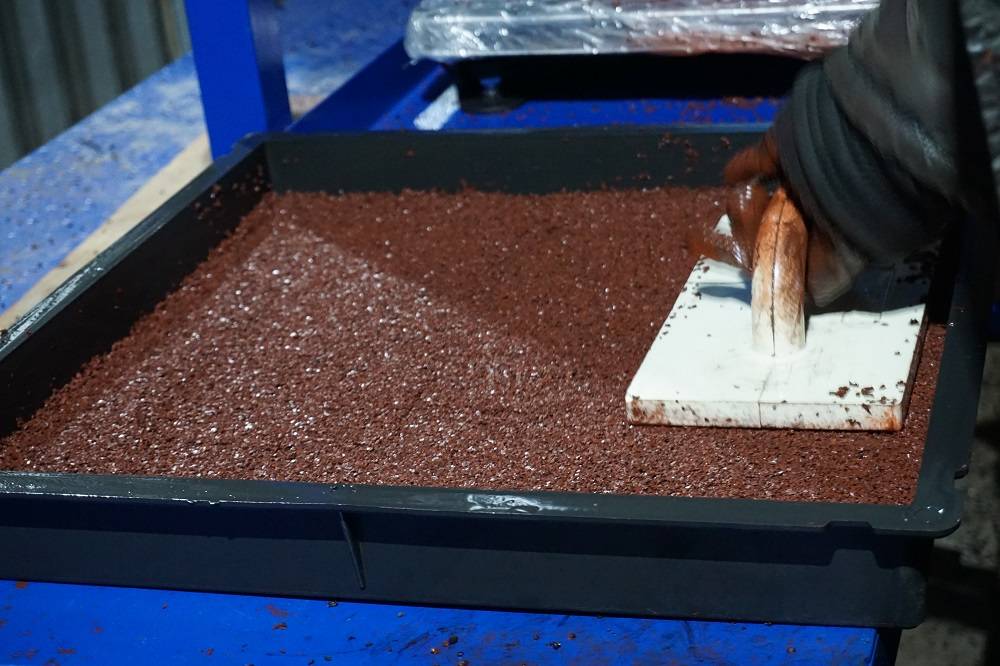

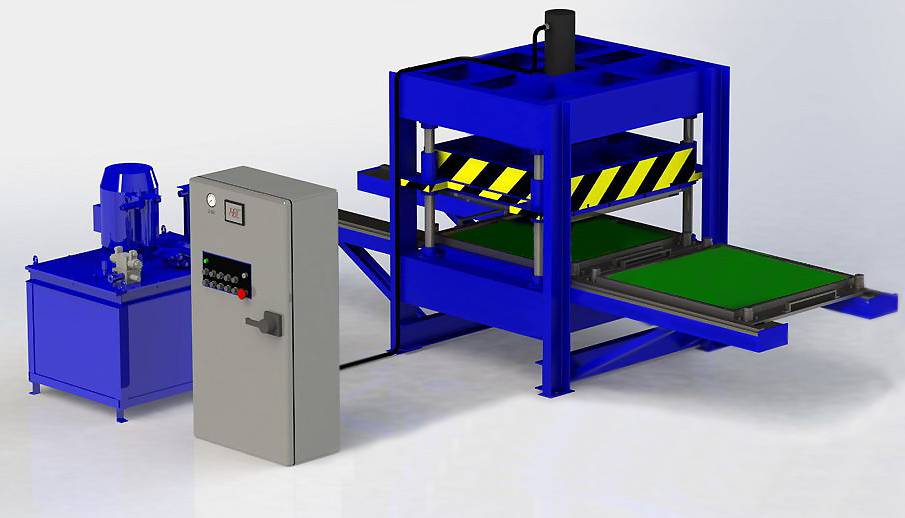

Формовочный стол для плитки

Формовочный стол для плитки

Также вам понадобится трехфазная сеть мощностью 20–30 кВт (в случае запуска линии по измельчению добавьте еще 20 кВт), ровный бетонный пол для монтажа оборудования и достаточное освещение (искусственное или искусственное+естественное). В цеху нужно предусмотреть место для монтажа оборудования (если планируется дробить шины, то разделите производство по разным помещениям или как минимум разнесите его по разным сторонам цеха), место для подготовки рабочего состава и место для складирования готовой продукции. Отдельно нужно место для персонала, где он сможет отдохнуть, принять пищу или умыться.

Производство резиновой плитки – достоинства и недостатки

Независимо от того, планируется развитие бизнеса с нуля в маленьком городе или многолюдном мегаполисе, начинающим предпринимателям следует помнить о том, что предприятие будет успешно развиваться только в том случае, когда, помимо прибыли, оно будет приносить пользу людям.

Небольшой цех по изготовлению плитки из резиновой крошки является тому примером: отсутствие большого количества конкурентов дает возможность стабильно зарабатывать немалые деньги. К тому же для производства этого строительного материала используются старые автомобильные покрышки, предметы и отходы из резины, поэтому предприятие будет оказывать помощь населенному пункту в их утилизации.

Сырье для производства тротуарного покрытия является долговечным и прочным материалом, а готовые изделия легко монтируются и отличаются повышенной износостойкостью. Резиновая плитка в сравнении с аналогичными изделиями из цементно-бетонных смесей обладает рядом неоспоримых преимуществ. К ним следует отнести:

- долговечность;

- большой потребительский спрос;

- высокую степень безопасности;

- неприхотливость в уходе;

- простоту укладки покрытия;

- красивый вид облицованных площадей.

Плитка из резины характеризуется отменной устойчивостью к воздействию атмосферных осадков, а также низких и высоких температур. Материал не крошится с течением времени и сохраняет первоначальную форму. К тому же плитка не подвержена деформациям при механических воздействиях, поэтому ее предпочитает большое количество покупателей.

Важно знать! На нашем сайте открылся каталог франшиз! Перейти в каталог…

Что касается продолжительности эксплуатационного срока, то резиновые плиты могут прослужить не менее 25 лет. Особого внимания заслуживает высокая степень безопасности данного строительного материала, поскольку при падении человека на такое покрытие риск получения травмы является минимальным. Помимо этого, поверхность плит обладает противоскользящим эффектом, из-за чего их широко применяют при обустройстве площадок для детских игр.

Материал неприхотлив в уходе, поэтому достаточно будет очистить поверхность от скопившейся грязи

Обратите внимание, что резиновые плиты охотно приобретают автомастерские и станции техобслуживания. В отличие от бетонных поверхностей резина отличается высокой устойчивостью к воздействию химических веществ и масел

Между швами облицовочных изделий быстро проходит вода, поэтому на плитках никогда не образовываются лужи (после дождя, на мойках). Также нет необходимости подготавливать площади под укладку плит из резины, поскольку они легко монтируются на песчаных, грунтовых, деревянных и других основаниях. Если потребуется заменить поврежденный элемент, это можно сделать, не разбирая всей кладки покрытия. Резиновые плиты достаточно долго сохраняют привлекательный внешний вид, свою форму и насыщенность цвета.

Помимо вышеперечисленных преимуществ, резиновое покрытие востребовано для укладки складских и подвальных помещений, тренажерных залов, автомобильных парковок, дворов, тротуарных частей улиц, парков и прилегающих территорий общественных заведений.

Благодаря своим характеристикам материал становится с каждым годом все более популярным и пользуется спросом у покупателей. Но, несмотря на столь обширное количество положительных качеств резиновых плит, их производство все же обладает некоторыми недостатками. В первую очередь стоит отметить горючесть готовых изделий, поэтому при обустройстве различных объектов следует обеспечить должный уровень пожаробезопасности. Еще одним недостатком плиток из резиновой крошки является достаточно высокая цена. Тем не менее, несмотря на эти моменты, вложения в развитие предприятия (в отличие от таких направлений, как, например, бизнес по продаже сигарет) по производству изделий из резиновой крошки окупаются достаточно быстро.

Советы по укладке и эксплуатации

Первое что нужно соблюдать, это выбор ровной поверхности. В качестве основания можно использовать асфальтированное покрытие, бетонное покрытие или просто утрамбованную почву. При планировке поверхности обязательно нужно соблюдать уклон, для улучшения стока воды.

Особенности укладки плитки из резины

При толщине плиты меньше 30 мм, выбирается основание с твердой поверхностью, если толщина более 30 мм, то выбор основания не принципиален, главное, чтобы поверхность была ровной. При необходимости плитку можно разрезать на нужные детали при помощи электролобзика.

Для лучшей фиксации можно применять мастику или клей. Укладка может быть выполнена как ровными рядами, так и рядами произвольного направления.

Резиновое покрытие не очень требовательное к особому уходу. Это достаточно износостойкое и ударопрочное покрытие, поэтому для удаления с него грязи, достаточно полить его водой. При сильных загрязнениях участки этих мест можно обработать мыльным раствором и смыть водой, при необходимости можно потереть мягкой щеткой.

Можно воспользоваться шлангом с большим давлением воды, но только при условии, что струя не будет близко к резиновому покрытию. Оптимальное расстояние до покрытия составляет 300 мм.

Сырьё

Основным сырьём для производства служит, естественно, резиновая крошка. Стоимость крошки, в среднем по рынку, составляет порядка 21 тысячи рублей за 1 тонну.

Кроме крошки необходим полиуретановый наполнитель, стоимость которого колеблется от 150-180 рублей за 1 кг для горячего прессования до 180-210 рублей за 1 кг для холодного прессования. На качестве клея стоит не экономить, ведь от этого будет зависеть качество и долговечность готовой плитки.

Помимо этого, понадобятся красители. Благодаря добавлению красителей ваша продукция станет более привлекательной из-за широкой цветовой гаммы. Цена красителей колеблется в пределах 100-200 рублей за 1 кг.

Способы выпуска

В магазинах тротуарная резиновая плитка предлагается в нескольких вариантах. В зависимости от метода изготовления она бывает горячего и холодного прессования.

Метод горячего прессования

При этом методе необходимые для производства компоненты подвергаются формованию и полимеризации одновременно. Процесс изготовления проходит при температуре 140 градусов Цельсия и занимает не более 10 минут. Затем готовый продукт отправляется на стеллажи для набора прочности в процессе постепенного охлаждения. Изготовленная подобным способом плитка отличается невысокой плотностью, обладает чёткой геометрией размеров и прекрасными дренажными свойствами.

Важным ее достоинством является и невысокая цена. Поскольку на стадии формования изделия подвергаются воздействию высоких температур, клеевой состав спекается, а это ухудшает основные характеристики материала, вызывая постепенное раскрашивание углов.

Особенности холодного производства

При использовании этого метода смесь закладывают в специальные пластиковые или деревянные формы, в которых она подвергается прессованию, а затем отправляется на полимеризацию в сушильный шкаф на 6−8 часов. В отличие от варианта, изготовленного методом горячего прессования, этот продукт обладает большей прочностью и плотностью. Но из-за неравномерного воздействия прессовального оборудования на площадь отдельных плиток страдает геометрия размеров и плотность изделия.

Каждый вид продукта, изготовленный тем или иным способом, обладает определенными положительными и отрицательными сторонами. При выборе наиболее подходящего варианта материала нужно учитывать не только эти особенности, но и толщину готового изделия.

Технология производства тротуарной плитки

ВИДЕО ПО ТЕМЕ: Мини-цех

Технология изготовления этого материала простая, бизнес имеет сезонный характер. Чтобы определиться с объемами производства, желательно предварительно изучить спрос. Продать подобный товар можно только по-близости от места изготовления, так как нормативы не предусматривают транспортировку на расстояния, превышающие 500 км.

Оборудование

Так как производить плитку стоит только в теплое время года, то подойдут любые производственные помещения, даже сарай.

Стоимость основного оборудования:

ВИДЕО ПО ТЕМЕ: Как делают итальянцы

- бетономешалка (90 000-100 000 рублей),

- вибростол (34 000-35 000 рублей),

- формы из пластика (25 000-27 000 рублей).

Также требуется трехфазное электроснабжение с напряжением 380В.

Это значит, что первоначальные расходы составят немного более 160 000 рублей. Однако потребуются еще затраты на сырье, аренду помещений, коммунальные оплаты, зарплату (если будут рабочие).

За 8 часов можно изготовить 30 м2 тротуарной плитки. Для обслуживания цеха, производящего 30м2 плитки, нужны два человека без специального образования. За работу придется платить 15-20 тысяч рублей (каждому).

Приведенная в статье информация является лишь кратким введением в суть бизнеса. Если вы решите перейти к реализации, тогда вам нужно скачать профессиональный бизнес-план производства тротуарной плитки с подробными расчетами:СКАЧАТЬ

Материалы

ВИДЕО ПО ТЕМЕ: Тротуарная плитка своими руками в домашних условиях (пластиковая форма)

Чтобы легче продать товар, следует изменить технологию – вместо песка использовать гранитный отсев, повышающий прочность готовых изделий, а марку цемента выбрать самую лучшую

Важно так же сократить до минимума (до 15%) объем воды, чтобы повысить показатели морозостойкости

Чтобы изготовить 1 м3 смеси, необходим материал:

- 420 кг цемента (17 000-18 000 рублей);

- 1 300 кг песка (840-850 рублей);

- пластификатор (45-50 р.);

- вода (20-22 р.).

Рентабельность

Из этого объема смеси получается 16-17 м2 плитки, то есть, расходы на материалы для 1 м2 – немного более 160-и рублей. Потребуется так же потратить объем электроэнергии, стоимость которого 90-100 рублей, и заплатить рабочим (от 45-и рублей). Это значит, что себестоимость 1 м2 плитки немногим больше, чем 200 рублей. А на рынке 1 м2 этого материала стоит (в среднем) 350 рублей. Это дает условную прибыль примерно 140 рублей за 1 м2. Если выйти на план в 50 % от описанного, условная прибыль будет примерно 2 100 рублей в день. Это значит, что затраты на покупку оборудования можно вернуть за 3 месяца.

Сбыт и реклама

На этапе составления бизнес-плана необходимо проанализировать рынок сбыта продукции в своем регионе.

Резиновую плитку применяют для формирования напольного покрытия:

- на спортивных и детских площадок;

- в гаражах, цехах, складах и других холодных помещениях;

- в банях, на террасах, беседках;

- на животноводческих фермах;

- других местах.

Для реализации продукции необходимо организовывать встречи с представителями компаний, которые используют резиновую плитку, с предложениями своей продукции. Также необходимо осуществлять поиск потенциальных покупателей.

Для развития бизнеса важно рекламировать свою продукцию. Для этого можно распространять информацию о фирме и изделиях:

- по телевидению;

- радио;

- в печатных изданиях;

- размещать рекламные стенды;

- раздавать визитки в торговых центрах.

Собственники часто используют рекламу о предприятии, размещенную на тенте грузового автотранспорта.

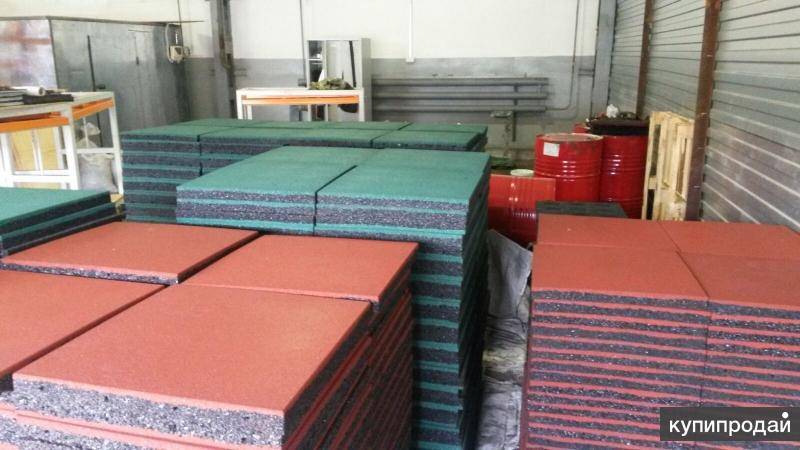

Хранение плитки

Технология дробления

Известно два способа переработки вторичного сырья:

- Ударно-волновое. Покрышки загружаются в специальную камеру. Там происходит процесс ударно-волнового дробления. Преимущество в том, что весь процесс автоматизирован. Этой установкой способен управлять один человек.

- Механические. В этом случае дробление происходит посредством специальных режущих элементов. Для организации небольшого производства это оборудование идеальное решение. Оно имеет гораздо меньшую стоимость.

Технология механического дробления сводится к следующему:

- Сначала изымается посадочное кольцо из покрышки.

- После этого шина разрезается на полоски шириной 50 мм.

- Затем удаляются все оставшиеся посадочные кольца.

- Далее все перемещается в емкость, в которой разрезанные ленты перетираются.

- На выходе крошка получается фракции размером от 1 до 5 мм.

- Заключительный процесс сводится к сортировке фракций резиновой крошки.

Условия для установки оборудования

Перед покупкой специального оборудования, необходимо подготовить помещение. Площадь помещения должна быть не меньше 100 м2. Потолки высотой от трех метров. Для работы оборудования должен быть ввод электроснабжения на 380 В.

Обязательно подводится водопровод и канализация. К вашему мини-заводу должен быть удобный подъезд. Для комфортного пребывания внутри производственной территории необходимо организовать отопление и систему вентиляции.

Вся производственная площадь должна иметь следующие отдельные зоны:

- Склад для хранения сырья, клея и красящих пигментов.

- Зона подготовки. Здесь происходит перемешивание и заготовка всех компонентов.

- Зона формовки. В этой зоне устанавливается оборудование для дальнейшей обработки.

- Склад для хранения резиновой плитки.

Из чего производят?

Для того чтобы заняться изготовлением плитки в домашних условиях нужно использовать специальную крошку.

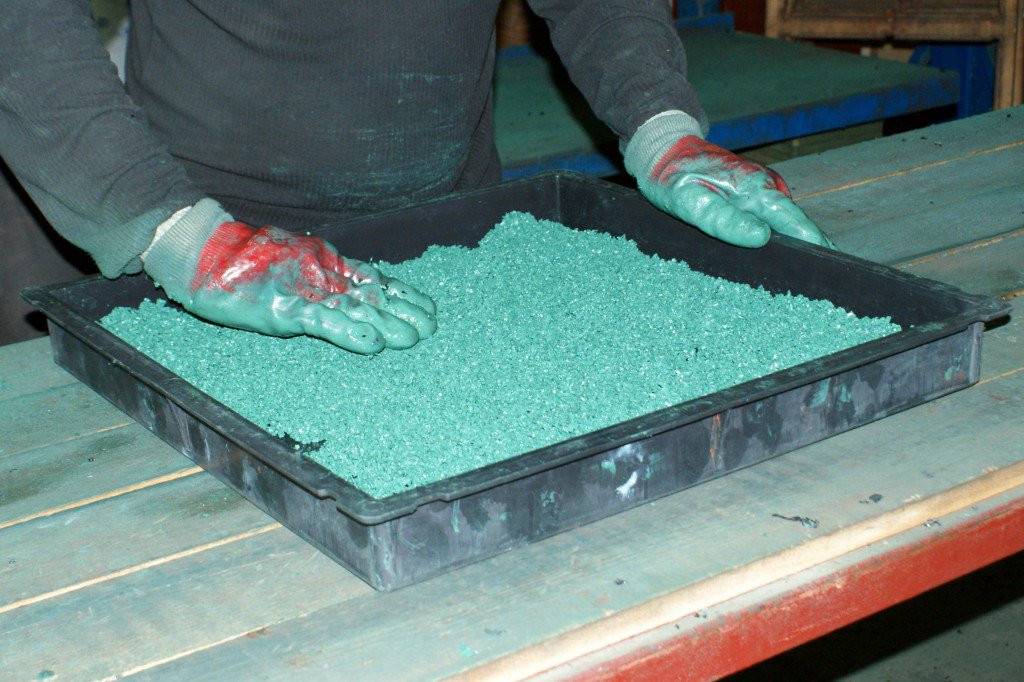

Процесс изготовления резиновой плитки

Процесс изготовления резиновой плитки

В промышленных масштабах, технология производства остается такой же. Чаще всего, для получения оной используются покрышки от автомобилей, измельченные в дробилках.

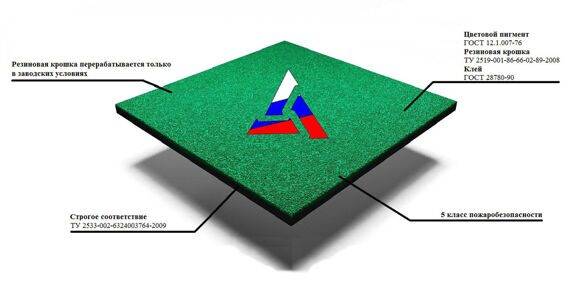

В состав плитки входят:

- резиновая крошка;

- клей из полимеров;

- красители;

- наполнители.

Клей используется как элемент для создания требуемой формы и консистенции. Основным наполнителем является резиновая крошка

Очень важно, чтобы резина была высокого качества, только так можно обеспечить прочностные и временные характеристики

Приготовление смеси

Компонентами для бесшовного покрытия являются:

- резиновая SBR-крошка, являющаяся продуктом переработки отслуживших свой срок автомобильных покрышек;

- клеевое связующее на основе полиуретановых смол;

- краситель для резиновой крошки, придающий покрытию определенный цвет (красный, зеленый, желтый, синий и др.).

Применяют два вида пигментов: органические и неорганические, первые более стойкие к воздействию ультрафиолета и не выгорают под солнечными лучами, но их стоимость значительно выше.

- EPDM-гранулы, включения этиленпропиленового каучука могут добавляться в состав смеси для придания покрытию дополнительной упругости, прочности и эластичности;

- вода, добавляется в небольших количествах, так как служит катализатором для реакции полимеризации полиуретанового связующего.

Для приготовления рабочего состава применяется шнековый и роторный миксер для резиновой крошки, который похож на бетономешалку с вертикальной загрузкой, но имеет более широкие лопасти для тщательного перемешивания компонентов.

Пропорции приготовления смеси зависят в первую очередь от размера фракции резиновых гранул и типа полиуретанового связующего. Чем меньше размер крошки, тем больше их общая площадь поверхности, что требует большего расхода клеевого состава и красителя.

Подбирать рецептуру следует экспериментальным путем, ориентируясь на рекомендации производителя полиуретанового связующего.

Примерный расход резиновой крошки на 1 м2 при толщине слоя в 10 мм и размере гранул 2,5-5 мм составляет 6-7 кг. При этом необходимо 1,2-1,5 кг полиуретанового связующего и 0,2-0,3 кг красителя. Содержание воды в смеси должно составлять до 3-4 % от общей массы резиновой крошки.

Подобрав нужное процентное соотношение компонентов, следует производить все замесы, используя данную рецептуру, так как только в этом случае удастся добиться однородного по плотности и окраске резинового покрытия на всей поверхности площадки.

Необходимо учесть, что пигмент для резиновой крошки в приготовленной смеси имеет более темный оттенок, который посветлеет при высыхании покрытия на 1-2 тона.

В смеситель для резиновой крошки сначала засыпаются гранулы и краска, и перемешиваются до однородной массы. Затем добавляется вода для смачивания поверхности крошки и после перемешивания вносится полиуретановое связующее. На выходе должна получиться смесь вязкой консистенции, с равномерной окраской.

Технология производства резиновой плитки

Начнем с того, что сейчас применяется не одна, а две технологии производства резиновой плитки:

- Методика горячего прессования.

- Методика холодного прессования.

1) Горячее прессование.

Эта технология производства резиновой плитки была особенно популярна в первое время после появления материала на российском рынке. Метод дешевый, быстрый и относительно простой. Но при этом он токсичный, и продукт после его применения выходит некачественный, быстро разваливается. Эту технологию часто применяют китайские производители при работе над самым дешевым товаром.

Суть его в том, что резиновая крошка не столько склеивается специальным составом, сколько запекается на особом станке-прессе. На первый взгляд полученная плитка мало чем отличается от более качественных образцов, хотя, конечно, воняет паленой резинкой намного сильнее. Но кто же на улице это учует? Так что положение дел многих устраивает.

Вернее, устраиваЛО, пока российский покупатель не раскусил эту схему.

Дело в том, что такая закупленная и установленная плитка, «сходит» вместе с первым снегом. А может и до него не долежит, потому как спрессованная и нагретая резинка, в отличие от склеенной, сразу же нарушает свою структуру под воздействием перепадов температур.

Если вы живете в стране с умеренным стабильным климатом, то она протянет довольно долго, но мы же о российском резко-континентальном речь ведем. Тут и бетонные плиты не всегда выдерживают нагрузку, что уж говорить о прессованной резинке?

Массовое применение такой технологии, кстати, стало одной из причин спада производства в 2013 году. К этому времени первые покупатели резиновой плитки успели в ней разочароваться, т.к. по итогам 1-2 зим такой продукт распадался обратно до состояния крошки. Результатом стала волна банкротств таких предприятий, которые пытались по высоким ценам продавать низкокачественный продукт.

2) Холодное прессование.

С 2014 года россияне стали лучше разбираться в резиновой плитке, что дало этому рынку второе дыхание, ведь теперь производить плитку стали на более современном и качественном оборудовании.

Холодное прессование – это долго и не так выгодно, как горячее, зато гораздо эффективнее. Спрессованная резиновая крошка с качественным клеем выдержит не одну зиму.

Почему на холодные прессы не перешли раньше? Оборудование для производства плитки из крошки намного дороже, чем необходимое для горячего способа. Для крупных предприятий разница может составлять сотни тысяч евро или долларов. Это делает бизнес менее привлекательным с точки зрения инвестиций.

Технология прессования холодным способом проходит такие этапы:

- Перемешивание клея и крошки из резины в специальных промышленных миксерах (подготовка сырья).

- Полученную массу закладывают в подготовленные пресс-формы.

- Пресс формирует плиты давлением более чем в 5 тонн.

- Полученные плиты помещаются в сушильные камеры – там при температуре около 60 градусов Цельсия продукция сушится в течение 5-6 часов (в зависимости от толщины плитки).

- Финальный этап – сушка при комнатной температуре и проверка качества на специальном столе.

Для сравнения – метод горячего прессования предполагает, что форма нагревается прямо под прессом. При этом количество клеящего состава в такой форме гораздо меньше, потому ему и высыхать в особых условиях потом не надо. Значит, и сушилки закупать не придется. Впрочем, качество будет намного хуже.

Сырье для производства плитки из крошки

Откровенно говоря, в самом подзаголовке кроется ответ на этот вопрос – да, плитку делают из резиновой крошки, перемешанной с клеем. Все вроде бы просто. Но, как часто это бывает, сложности скрываются в деталях.

Автомобильные шины как сырье для вторичной переработки

Все больше и больше стран последнее время уделяют внимание проблемам использования отходов при производстве, включая изношенные шины, которые являются одними из самых многотонных полимерных отходов. Шины, уже вышедшие из эксплуатации, приносят большой вред экологической среде, так как места их накопление только способствуют обитанию ряда грызунов и насекомых

Резина имеет высокую стойкость к воздействию внешних факторов и нет смысла сжигать такой ценный в хозяйстве материал. Процесс утилизации шин путем сжигания длительное время загрязняет окружающую среду. Как известно, резина в результате сжигания, выделяет токсичные и вредные компоненты, которые оказывают разрушающее влияние на окружающий мир

Шины, уже вышедшие из эксплуатации, приносят большой вред экологической среде, так как места их накопление только способствуют обитанию ряда грызунов и насекомых. Резина имеет высокую стойкость к воздействию внешних факторов и нет смысла сжигать такой ценный в хозяйстве материал. Процесс утилизации шин путем сжигания длительное время загрязняет окружающую среду. Как известно, резина в результате сжигания, выделяет токсичные и вредные компоненты, которые оказывают разрушающее влияние на окружающий мир.

Намного рациональнее измельчить шины на мелкие фракции и использовать в качестве сырья для производства полезных и долговечных строительных материалов. В современном быту много областей, где используется резиновая крошка – она хорошо себя зарекомендовала и обретает все большую популярность. Из года в год спрос на этот продукт растет. Крошку используют во многих отраслях, например:

- применяют при строительстве автомобильных дорог и подкладок для рельс;

- при облагораживании территорий вокруг муниципальных и коммерческих объектов;

- при строительстве детских и спортивных объектов, а также для многих других пригодных нужд.

Еще одной проблемой использования изношенных шин является экономический фактор, поскольку стоимость потребностей хозяйства постоянно повышается. Кроме того, после ликвидации свалок изношенных шин, освободятся значительные площади занимаемых ими земель для использования по назначению.

Технология производства резиновой крошки

Шины производятся на основе синтетического и природного каучука, металлических кордов, смягчающего масла, наполнителя и т.д. Сама по себе шина очень эластична, стойкая к разным температурным перепадам, щелочи и другим кислотам, она долго не истирается.

После того, как шину перерабатывают в крошку, из её состава убирают только частички металла, а все остальные компоненты остаются без изменений.

Так как крошка – это вторичный материал, то она в разы дешевле, нежели первичное резиновое сырье, а по качеству они находятся на одном уровне. Именно это делает данное производство очень перспективным.

Разберем по шагам, как проходит процесс производства:

- Шины предварительно нужно подготовить, удалить грязь и другие посторонние частички.

- Из шин нужно удалить металлическую часть – корду.

- Сырье нужно нарезать на ленты по заданным параметрам, которые зависят от оборудования.

- Дальше ленты дробят при нормальной температуре – 20-30 градусов выше Цельсия.

- После происходит дробление при высоких температурах – 100 °С.

- Резину станок еще раз перебивает, но уже при низкой температуре.

- «Озоновый нож», который есть в оборудовании, перетирает резину еще раз, что способствует тому, чтобы материал окончательно был разрушен.

- Если вы производите не только крошку, но и плитку, то в пресс заливают крошку и при помощи холодного или горячего прессования плитку сжимают по заданной толщине и плотности. Как правило, она должна быть толщиной в 1-4 мм.

- Готовый продукт – крошку или плитку – пакуют в полиэтилен вручную или при помощи упаковочной машины.

Производство плитки из резиновой крошки и другие применения материала.

Давайте назовем несколько отраслевых ветвей, где использую крошку из резины:

- Сегодня крошку применяют при покрытии дорог, тротуаров, как дополнительный материал.

- Резиновую крошку кладут в уличных спортзалах (волейбольные, баскетбольные площадки, детские комплексы), чтобы травмообезопасить территорию.

- Таким материалом выкладывают дорожки при формировании ландшафтного дизайна.

- Крошку сегодня применяют в строительстве, для изготовления кровельных материалов, палитр и т.д.

- Крошкой можно создать теплоизоляцию в промышленных цехах и т.д.

Хотим сделать акцент на отдельной отрасли – производство плитки из резиновой крошки. Чтобы её изготавливать, вам нужен будет только пресс. Зато стоимость на готовую плитку будет в разы выше, чем на просто сырье из переработанной шины.

Крошку будут покупать только те, кто сможет её переработать в другой продукт. Делая плитку, вы увеличите предложение. Вашим покупателем может стать каждый житель населенного пункта, где размещен завод, ведь этот материал легко положить у себя дома, как тротуар.

Чтобы о вас узнали, обязательно позаботьтесь о рекламе. Эффективней всего – сделать сайт, продвинуть его и заказать контекстную рекламу.

На это понадобится дополнительное финансовое вложение:

- покупка сайта – до 5 тыс.₽,

- прием на работу SEO-оптимизатора или WEB- программиста – от 25 тыс.₽/месяц.

Если финансов не хватает, то нужно использовать «старый» метод – обзвонить потенциальных клиентов лично, поместить рекламу в СМИ и на билбордах региона. Хотя, стоит понимать, что это не обойдется намного дешевле.

| №. | Вид рекламы | Единица измерения | Размер 10*10 см. |

|---|---|---|---|

| ИТОГО: | 32 500 рублей | ||

| 1 | Визитки | 1 000 шт. | 2 500 |

| 2 | Билборд | Аренда на мес. | 18 000 |

| 3 | Блок рекламы в СМИ | Размер 10*10 см. | От 12 000 руб./мес. |

Оборудование по переработке шин в резиновую крошку.

Технология производства резиновой плитки.

https://youtube.com/watch?v=MyZ_WvFf8_g

Регистрация бизнеса

Выбор организационно-правовой формы

Чтобы правильно выбрать форму ведения бизнеса, стоит продумать, насколько масштабным он будет на старте своей работы, и какие цели вы преследуете в будущем. Для новичка, собирающегося открыть мини-цех, подойдет ИП, который быстро оформляется и не требует больших вложений. В дальнейшем для расширения бизнеса и работы с другими организациями напрямую понадобится зарегистрировать ООО.

Коды по ОКВЭД

При регистрации бизнеса стандартно владелец указывает соответствующий специализации проекта код ОКВЭД. В данном случае подойдут:

- 1 – «Изготовление резиновых изделий»;

- 19 – «Производство прочих резиновых изделий»;

- 43 – «Устройство покрытий полов и облицовка стен: настил ковровых покрытий, линолеума, покрытий из резины и пластмассы».

Расход полимерного клея

Полиуретановый клей стоит 140 рублей за кг. Расход напрямую зависит от следующих факторов:

- Количество клея зависит от фракции. Чем мельче фракция – тем больше потребуется клея.

- Для изготовления бесцветных плиток не нужно красителей. Красители высушивают клей, так что расход будет больше.

- Для изготовления плотной продукции требуется больше связующего.

Расход клея варьируется от 4 до 12% в зависимости от перечисленных выше условий.

Проиллюстрируем на примере:

- Бесцветная брусчатка, крошка 4-10 мм нуждается в 4% клея;

- Черная плитка, крошка 1,2-1,8 мм потребует 6%;

- Цветная плитка с идентичной крошкой – 7-9% клея.

Состав и производство

производство резиновой тротуарной плитки

Резиновые тротуарные плитки создаются на основе колесных покрышек, выведенных из строя и отправленных на утилизацию. Они становятся источником исходного сырья — резиновой крошки, которая смешивается с клеящим составом и безопасными пигментами.

Разработка плитки и добыча резиновой крошки — это разные мероприятия, но они часто осуществляются одним предприятием и разделяются на отдельные этапы:

- Изначально происходит разрезание шин вдоль на длинные полосы шириной 30-40 мм.

- Лента рубится на квадраты, измельчается и отделяется от основной массы. Остатки резины подаются через резервуар со стальными валами и приобретают состояние пыли или крошки. После такой обработки из исходного сырья выходят любые металлические элементы.

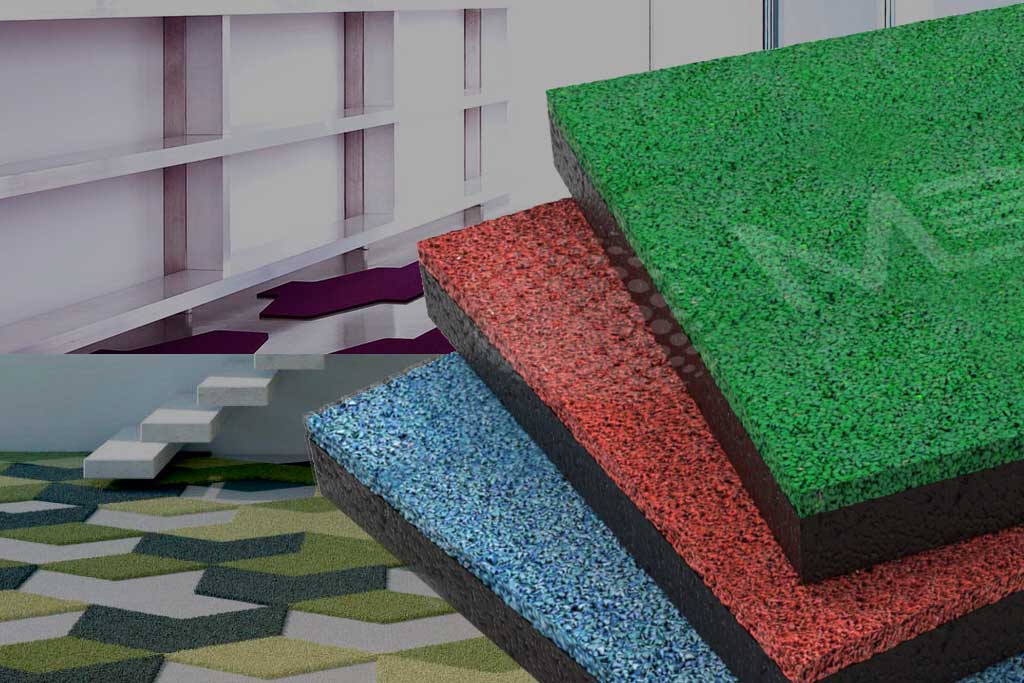

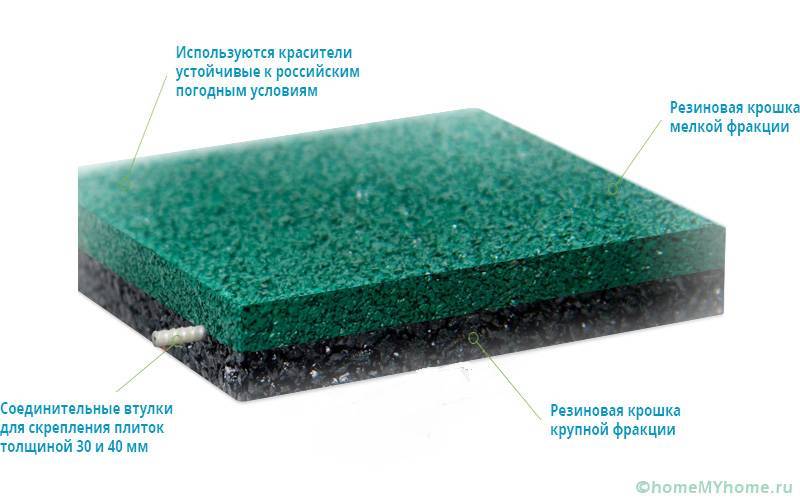

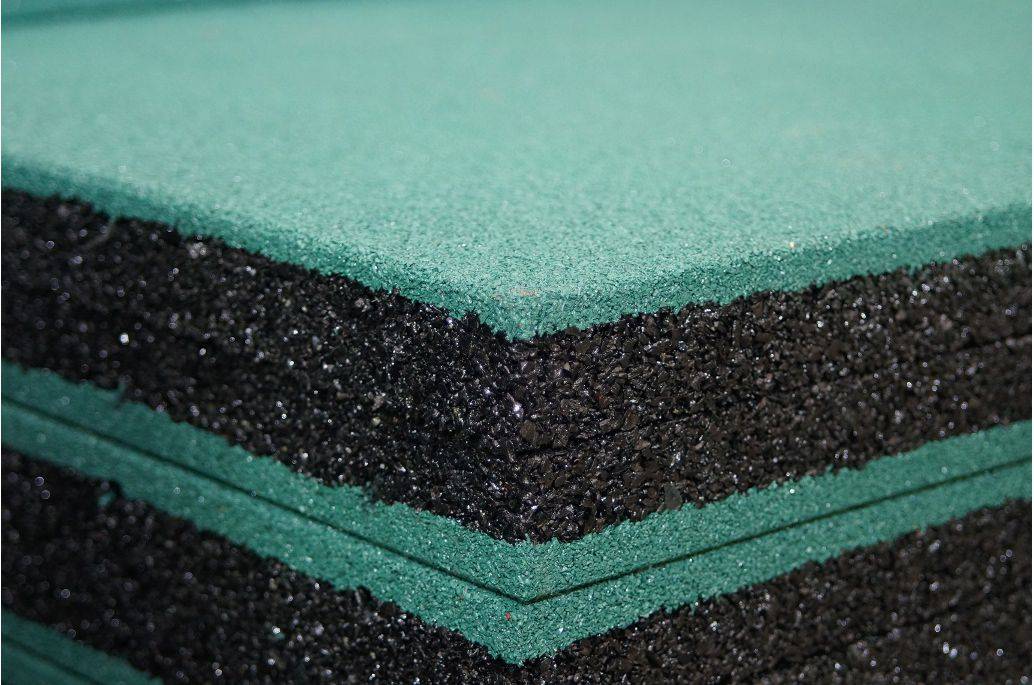

- Полученная консистенция разбавляется клеем для плитки и пигментным красителем. Чтобы сэкономить последнее средство и повысить значения упругости, плитку делают 2-слойной. Верхний слой состоит из мелкоразмерной крошки, а нижний — из резины с фракцией 3-5 мм. Чтобы придать поверхности материала какой-либо цвет, верхний слой разбавляется красителем. При использовании однослойной плитки ее формируют из мелкой крошки.

- Дальше полученная из крошки и клея масса высыпается в прессовальное оборудование, где из нее создаются будущие плиты. Такой этап осуществляется с помощью разных технологий — холодное прессование или вулканизация. Первый метод подразумевает выдерживание материала под прессом в течение 72 часов, а второй — 30-минутную обработку в печи с температурой 150°С. Извлеченная из пресса конструкция скатывается в рулоны и подходит для прямого применения.