Общее описание

Лазерная резка алюминия на заказ осуществляется с помощью компьютеризированного оборудования с ЧПУ. Узконаправленный луч света расплавляет нужную область заготовки. В зоне среза материал испаряется. Остается лишь ровная линии с конусностью кромки до 0..2°. Технология позволяет работать практически с любым сырьем:

- нержавейка;

- алюминий;

- латунь;

- сталь;

- медь.

Максимальная толщина обрабатываемого изделия не должна превышать 16 мм. Преимущественно услуга заказывается для разделения листов и прочих объектов толщиной в 1-16 мм. Она не имеет равных при работе с объектами тоньше 6 мм.

Только высокоточное европейское оборудование. Станки которые прошли сертификацию

Резка углошлифовальной машинкой

Устройства известны как «болгарки». Сразу стоит отметить — резать алюминий инструментом сложно, поскольку он относится к мягким, вязким по структуре. Но обработка материала все же возможно, она лишь требует специфических действий.

Например, при резе толстых алюминиевых листов на место реза капают керосин, чтобы отрезной диск не увяз в металле. Также покупать надо круг, подходящий именно для алюминия; в ином случае снизится эффективность и безопасность работы.

Алюминий — особый материал со специфическими свойствами, поэтому технология резки выбирается не так, как для той же стали. Для пользователя важны выбор способа обработки, контроль процесса, правильное выставление исходных параметров (при работе с автоматизированным установками). Ошибки недопустимы — пластичный и вязкий алюминий не простит просчета.

Если вам известны другие эффективные способы, как и чем резать алюминий, поделитесь своими знаниями в обсуждении к материалу.

Ваш запрос успешно отправлен. В ближайшее время наши менеджеры свяжутся с Вами.

Среди многих металлов алюминий занимает особое место. Благодаря его высоким технологическим свойствам стало возможным изготовление самых разнообразных изделий и конструкций, обеспечивающих промышленную эксплуатацию объектов и бытовое использование.

Широкий спектр применения алюминия и его сплавов обуславливает необходимость точной и качественной резки металлических изделий и заготовок.

Преимущества лазерной резки алюминия

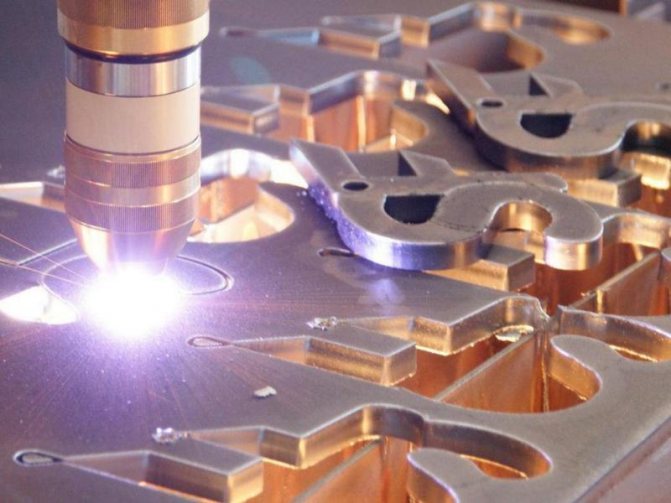

Лазерная резка алюминия отличается безупречным качеством за счет того, что при выполнении данной технологии не допускается контакта режущей головки инструмента с металлической поверхностью. Ведь луч воздействует только сверху и прожигает ее. В лазерном станке предусмотрено наличие продувной зоны

Это позволяет выполнить разрез с абсолютно ровным контуром, что особенно важно для последующей сварки деталей

Изготовление деталей из алюминия посредством лазерной резки на станке с ЧПУ предоставляет широкие возможности. Благодаря сфокусированному воздействию луча можно вырезать детали даже очень сложной формы. Главное – это правильно выставлять значения по чертежам. Такой способ сводит работу оператора станка к минимуму. Ведь все значения задаются в программе по чертежам, после чего автоматически выполняются лазерным станком с ЧПУ.

При лазерной резке алюминия погрешность в работе минимальная, поскольку человеческий фактор полностью исключен – обработку выполняет станок с ЧПУ по заранее заданным чертежам. Единственная возможность допущения ошибки – это проведение неправильных замеров. В таком случае все указания по чертежам будут неверными.

Так как для лазерной резки алюминия на станках с ЧПУ не нужно выполнять никаких специальных форм, расходы на ее выполнение значительно ниже по сравнению с другими способами обработки металлических деталей. Еще один важный плюс такой резки – это удобство. При изготовлении детали из алюминиевой заготовки ее не требуется прикреплять к оборудованию. Благодаря этому повышается точность работы, поскольку возможность статического воздействия на алюминий со стороны станка отсутствует.

Кроме того, на услуги по лазерной обработке алюминия установлены вполне приемлемые цены. Это обусловлено тем, что ручной труд в данном случае практически отсутствует.

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч.

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт

Особенности лазерного оборудования

Процесс резки осуществляется по предварительно составленным чертежам и обладает высокой точностью исполнения заданных параметров. Необходимо наличие специального оборудования со встроенной компьютерной программой.

Технология практически полностью автоматизирована, поэтому присутствие технического персонала вызывается лишь необходимостью контроля рабочих параметров.

Оборудование для лазерной резки алюминия отличается компактностью и значительной энергоемкостью. Это позволяет проводить работы в небольших помещениях от обычных источников электроснабжения.

Лазерная резка

- минимум времени уходит на обработку металла;

- экономия материала;

- почти полное отсутствие дефектов поверхности;

- лазером легко резать даже сложные контуры (острые углы, диаметры);

- современные установки легко настраиваются под определенные условия (например, под толщину листов);

- деформации материала исключены.

Резка алюминия лучом-лазером возможна на устройствах твердотельного и газового типа. Вторые считаются предпочтительными, поскольку работают непрерывно (первые же — только в импульсном режиме).

Параллельно с лучом лазера к месту обработки подводится воздушный поток, сдувающий расплавленные куски металла с кромки. Так достигается гладкость поверхности на выходе.

Специалисты рекомендуют выполнять лазерную резку на малых скоростях, чтобы свести к нулю вероятность деформаций. Для этой же цели советуют использовать азот.

https://youtube.com/watch?v=OWohRPrttvk

Работа с установками элементарна — в программе выставляются параметры в соответствии с чертежом, запускается оборудование, и пользователь ждет окончания работы. Помимо минимизации использования человеческих ресурсов, преимуществами лазерной резки выступает экономия электроэнергии, а также низкая стоимость оборудования (по сравнению с гидроабразивным). Недостатков мало, но они есть:

- ключевой элемент — лазер; при его поломке все оборудование становится неисправным, и работа встает;

- скорость резки высока, но непостоянна;

- обязательное условие — толщина алюминия не превышает 20 мм.

Ножовка по металлу

При отделке зданий в процессе строительства специалистов выручает торцевая пила, с помощью которой можно разрезать лист металла. Однако не всегда уместно применение электроинструмента. Для щадящего подхода выбирают ручное приспособление вроде простой и надежной ножовки по металлу.

Существуют специальные полотна, предназначенные для распила мягких и цветных металловИсточник Farpost.ru

Существуют специальные полотна, предназначенные для распила мягких и цветных металловИсточник Farpost.ru

Резка алюминиевых листов, не отличающихся большим поперечным сечением, имеет несколько недостатков, а именно:

- неудобный формат работы, во время которого специалист вынужден одновременно фиксировать профиль и выполнять движения. Из-за этого снижается качество изделия;

- в процессе нарезки материал теряет исходную форму;

- ручная обработка занимает больше времени, чем машинная.

Из преимуществ применения ножовки выделяют следующие:

- простой принцип работы доступен в освоении даже неопытному специалисту;

- малый вес изделия обеспечивает применение ручного труда на протяжении длительного времени;

- возможность использования в любых ситуациях;

- несмотря на увеличение затраченного времени, производительность обработки алюминия находится на уровне некоторых электроинструментов.

Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка – практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Лазерные установки отлично зарекомендовали себя в резке труб толщиной до 30 мм. Линию реза можно направить под любым углом. В результате получают ровную поверхность, готовую для дальнейшего монтажа или сварки.

Оборудование

Лазерные устройства для резки железа состоят из элементов:

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

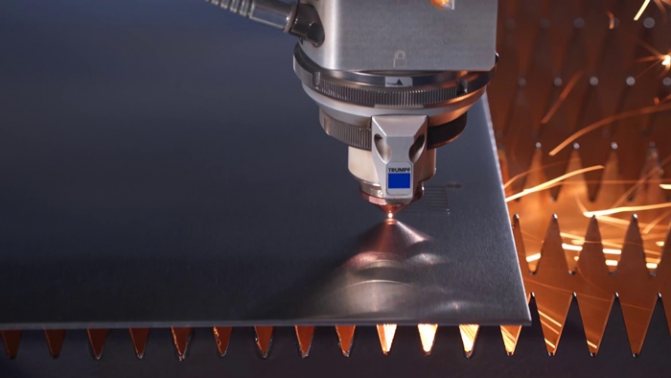

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские фирмы («Технолазер»), так и иностранные предприятия (немецкая фирма «Trumpf»).

Из чего складывается цена?

Как было сказано выше, популярность услуг по лазерной резке растет с каждым годом, тем более что вырезать металл можно по заранее нарисованному контуру.

Стоимость обработки алюминия, наиболее проблемного и популярного материала, практически не отличается от других металлов.

Видео:

На стоимость влияют такие факторы, как: толщина алюминия или его процентное соотношение в сплаве, объем и сложность раскроя деталей.

Также срочность: чем она выше, тем выше стоимость услуг, и виды резки.

Работы по выкройке деталей можно осуществлять из материала, предоставленного заказчиком, который должен отвечать следующим требованиям:

- 3000х1500 мм – размер листа, являющийся максимальным;

- Металлический лист должен обладать технологическими полями по 10 сантиметров с каждой стороны;

- Лист должен быть чистым, то есть без коррозии, вмятин и других дефектов, а также его необходимо предварительно обезжирить, если на нем имеются маслянистые пятна.

Все о резке фанеры: лазерной и фрезерной

Ф анеру очень часто применяют для различных целей и типов работ. Фанера — недорогой материал, поэтому наиболее распространена при изготовлении различных изделий — перегородок, всевозможного декора, сувениров, рекламных конструкций и т.д. Кроме того она довольно проста в обработке, в результате чего лист фанеры может служить отличной основой для создания любого замысловатого узора, предназначенного для декорирования. Сегодня это стало еще доступнее, благодаря фрезерованию фанеры с помощью специального оборудования: станков с чпу или лазерной резке. Сравним два эти способа.

Управление станком для лазерной резки деталей

Автоматизированный станок для нарезания металла лазером состоит из непосредственно лазера, снабженного источником питания, системы управления, а также контура, обеспечивающего передачу излучения в зону резки. По принципу действия это излучение напоминает плазменную дугу или газовое пламя, однако имеет гораздо большую концентрацию мощности – до 5 000 Вт.

станок для лазерной резки металла

станок для лазерной резки металла

Управление лазерным станком довольно несложное. Для осуществления лазерной резки деталей расходный материал фиксируется на рабочем столе. Затем в блок управления задаются параметры будущей детали (длина, ширина), указываются тип и толщина листового металла. Откалибровка фокуса и выбор расстояния от резака до разрезаемой поверхности происходит автоматически. В автоматическом режиме происходит и температурный контроль. Если технический процесс требует подачи вспомогательных газов, то к аппаратуре необходимо подключить баллоны с необходимым веществом. Для этого предусмотрены патрубки, снабженные клапанами. Защитный кожух ограждает оператора и прочий персонал от мелких частиц металла.

Типы лазеров

В настоящее время в аппаратах лазерной сварки алюминия применяются два основных типа лазеров:

- твердотельный;

- газовый.

Кроме того, проводятся исследования возможности применения для сварочных работ полупроводниковых лазерных генераторов. Промышленных образцов достаточной мощности пока не разработано.

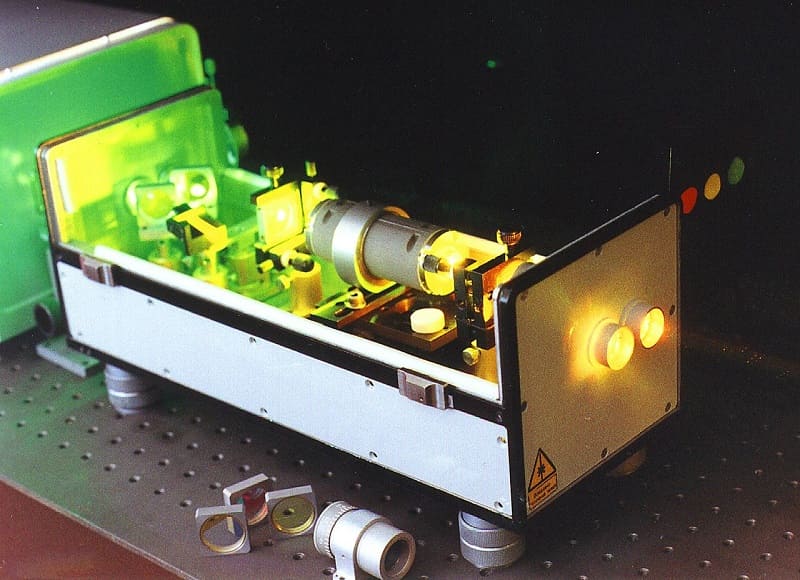

Твердотельный

Установки с твердым активным телом развивают меньшую мощность по сравнению с газовыми и работают обычно в импульсном режиме. Принцип их работы следующий:

- Цилиндрическое активное тело, изготовленное из смеси окиси алюминия и ионизированного хрома , располагается внутри камеры. Торцы стержня отполированы и являются зеркалами. Одно из них полупроницаемое- свет может проходить через него при достижении определенной интенсивности пучка.

- Рядом с активным телом находится лампа накачки, периодически облучающая стержень импульсами света.

- Ионы хрома, входящие в состав стержня, переходят в активное состояние и переизлучает свет в продольном направлении.

- Импульсы светы, попеременно отражаясь от торцевых зеркал, увеличивают свою интенсивность, поскольку накачка продолжается.

- Когда интенсивность превышает определенный порог, световой импульс проходит через полупроницаемое зеркало и уходит в оптическую систему направления и фокусировки и через нее- в рабочую зону.

Твердотельный лазер

Длина волны таких аппаратов равна 0,69 микрона, мощность может достигать нескольких сотен ватт.

Газовый

Установки сварки алюминия лазером, использующие газообразное активное тело, конструктивно совпадают с твердотельными за исключением двух особенностей:

- Активное тело является заключенной в стеклянную колбу смесью углекислого газа, гелия и азота.

- Излучение возбуждается электрическим разрядом в газовой среде.

Зеркала (сплошное и полупроницаемое) на торцах колбы такие же, как в случае твердотельного лазера. Так же происходит усиление импульса и его проход в систему фокусировки.

Газовая смесь находится под давлением от 2 до 14 килопаскалей, в результате электрического разряда возбуждается световое излучение с длиной волны около десяти микрон.

Газовый лазер

Коэффициент полезного действия газовых установок доходит до 15%, мощность — до десятков киловатт.

Преимущества и недостатки лазерной резки

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

резка металла лазером

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Техническая реализация

Станок для лазерной резки представляет собой сложное электромеханическое устройство. В качестве инструмента для обработки материала используется мощный световой поток, собранный в луч, который излучается посредством оптических генераторов. Высокая частота импульсов лазерного излучения позволяет обеспечить эффективность потока, который воздействует на материал, не изменяя его структуру в месте обработки. Лазерная резка обладает высокой скорость действия, позволяя формировать точные линии и контура деталей, которые впоследствии не нуждаются в дополнительной обработке. При работе с изделиями из дюрали находят применение лазеры импульсного и непрерывного типа на станках с твердотельным и волоконным типом действия.

В состав станка входит рабочий стол, размеры которого могут изменять в широких пределах, в зависимости от габаритов обрабатываемых изделий. В процессе проведения операции заготовки закрепляются в плоскости, обеспечивая неподвижность при работе. Над плоскостью стола размещается подвижная балка, на которой установлена режущая головка. Ее точное позиционирование обеспечивает функционирование системы перемещения с линейным механизмом привода и рядом датчиков положения. Погрешность перемещения прибора в перпендикулярных осях насчитывает ±0,01 мм. Головка и система позиционирования управляются компьютером, который позволяет загружать в программу шаблоны для раскроя материала.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Почему лазерную резку заказывают именно у нас:

- Создание изделий от 1 часа

- Отсрочка платежа постоянным клиентам

- Возможна оплата по факту отгрузки

- Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Преимущества и недостатки лазерной резки

Лазерная резка имеет ряд положительных качеств. Например:

- При ее проведении отсутствует механическое воздействие на обрабатываемую поверхность. Благодаря этому можно нарезать материалы, которые при обычной резке получили бы повреждения или деформировались.

- Обработке подлежат многие виды металлов, в том числе сплавы алюминия и различные типы стали.

- Чаще всего лазерная резка листового металла не сопровождается возникновением облоя. В противном случае он легко удаляется с поверхности, не оставляя царапин.

- Детали при нарезании не нагреваются. Можно применять лазерную резку листа даже для тех металлов, которые имеют высокую теплопроводность.

- Раскрой материала полностью автоматизирован. Погрешность при нарезке составляет не более 0,1 мм, процент отходов минимален. Это позволяет снизить себестоимость производства.

- Высокая производительность лазерного оборудования, в итоге – значительно экономится время резки.

- Нет необходимости приобретения дорогостоящих молдов или пресс-форм.

- Универсальность оборудования. С помощью приспособления для лазерной резки металла можно изготавливать самые различные типы деталей.

- В случае необходимости, оборудованием для резки листовых металлов можно осуществлять фрезеровку и высверливание отверстий нужного диаметра и глубины.

- Есть возможность гравировки поверхностей.

Преимущества лазерной резки сопровождаются некоторыми недостатками:

- Листовой металл, подлежащий резке лазером, не может быть толще 40 мм, а его площадь – больше 1500 на 3000 мм.

- Этот способ резки относительно дорог.

- Невозможно производить внутреннюю резьбу.

- Необходима настройка оборудования перед каждым использованием.

Виды

Лазерно-кислородная резка

Мы уже говорили, что для работы с лазером необходимо использование какого-либо газа. Самый простой способ решения — запустить атмосферный воздух в компрессор, а затем выпустить его под луч. Чтобы изменить параметры резки, можно изменить воздух на другой вид газа. Например, чистый кислород. Он принимает участие в окислительных процессах. Если кислород попадает в реакцию с металлом, такие реакции становятся в разы быстрее. А при процессах окисления выделяется большое количество тепла.

Такое свойство кислорода дает возможность проводить резку в разы быстрее и экономнее. Почему реакция происходит быстрее, мы уже сказали. А вот удешевление процесса происходит потому, что на работу затрачивается меньше электроэнергии.

Кислородная резка с поддержкой лазерным лучом

Если в предыдущем случае главную роль выполнял лазер, а кислород был лишь помощником, то при таком способе основную функцию выполняет огромная струя кислорода. Луч лазера только готовит материал, разогревая его до 1000 градусов, а кислородной струей происходит сама резка.

Основное преимущество данного способа — возможность резать более плотные металлы (до 50 мм толщиной). Однако и сам процесс идет медленнее по сравнению с предыдущим методом. Также такой вариант не подойдет, если понадобится сделать отверстие меньше 3 мм (в других способах можно получить отверстия диметром 0,1 мм).

Лазерная резка в инертном газе

Окисление кислорода не подходит для некоторых видов металла, от такой обработки материал может испортиться. Использование воздуха тоже не спасет ситуацию, поскольку в нем присутствуют частицы кислорода. В этом случае и работа будет идти медленнее, и ее результаты будут не на высшем уровне.

На помощь приходят инертные газы. На участок обработки попадает струя инертного газа, она не вступает в окислительную реакцию, но при этом охлаждает места срезов и выдувает лишнее из места обработки.

Для «нержавеек» и сплавов алюминия часто применяют азот. Этот газ условно-инертный, поскольку он вступает в реакции, но не окисляет материал. Этого свойства хватит для обработки «капризных» металлов.

Но, например, для работы с титаном азот ни в коем случае не используется. Здесь лучше применить аргон.

Гравировальный лазерный станок GCC LaserPro Gaia 200

Размеры, мм 1820 х 1250 х 1330

Вес, кг 440

- Макс. скорость двигателей 750 мм/с

- Максимальный размер загружаемого материала 1300 х 924 х 60 мм

- Мощность трубки лазера 200 Вт

- Производитель излучателя Synrad FireStar, США

- Рабочее поле 1300 х 916 мм

- Разрешение, DPI 200, 250, 300, 500, 600, 1000

- Тип лазера отпаянный СО2 лазер

- Тип охлаждения лазерной трубки воздушное, водяное

- Тип двигателя серводвигатель

Перейти к товару

Лазерное термораскалывание

Все описанные выше способы подходят только для работы с металлическими материалами. Такой вид подойдет и для работы со стеклом. При этом появляется не разрез, а трещина, только она направленная лучом и гладкая. Луч лазера проделывает трещину, а струя газа отвечает за охлаждение участка.

Лазерная испарительная резка (сублимационная)

При такой обработке металл не плавится, а испаряется. Это одна из последних разработок в области разрезания материалов. Сам процесс разрезания происходит не цельными лучами, а мельчайшими вспышками (длительность одной намного меньше 1 секунды).

Особенности испарительной обработки:

- применяется в микротехнологиях, когда нужно уберечь материал от термического воздействия;

- длина одной волны составляет меньше 1 мкм.

Особенности резки алюминия на гильотине

С применением гильотины выполняют резку алюминиевого листового материала.

Гильотина представляет собой тип кузнечно-прессовой установки, при этом установка может эксплуатироваться в ручном, механическом и гидравлическом режиме.

Эксплуатация механической гильотины основывается на использовании системы кинематической цепочки, в то время как функционирование гидравлической гильотины происходит за счет рабочей жидкости.

Ручные гильотины легко выполняют резку тонких листов алюминия, в действие установка приходит за счет простого рычажно-пружинного механизма.

Подобные гильотинные ножницы удобны в домашнем использовании, так как имеют компактные размеры и не требуют много места для установки.

Гильотины с механическим управлением вводятся в действие за счет электропитания.

Высокоточные разрезы возможны с применением только гидравлических гильотин, они имеют внушительную конструкцию и встроенную заднюю линейку, которая способствует точности выполняемых процессов.

Модификация гидравлических гильотинных установок, в ходе которой произошла замена имеющихся двигателей на новые, более мощные, позволяет осуществлять резку алюминия любой толщины.

Марки алюминия для лазерной резки

1. Лист алюминиевый.

Марки А5М, АМГ2м, АМГ3м, АМГ5м, АМГ6БМ, АМЦМ, размер листа 1250х2500 мм, стоимость: от 255 руб./кг.

Стоит пояснить указанные аббревиатуры: марка АМГ представляет собой алюминиевый деформируемый сплав, отличающийся повышенной сопротивляемостью коррозии. Буквы «Мг» – это сокращенное название магния, а идущая следом цифра является показателем доли основного легирующего элемента. Кроме того, в составе АМГ есть марганец, железо, кремний, цинк, титан и медь. Эта разновидность алюминиевого сплава подходит для производства изделий методом лазерной или гидроабразивной резки, горячей или холодной деформации.

АМГ отличается тем, что без проблем сваривается, изгибается без трещин, подходит для производства изделий различного назначения, в том числе лазерным методом.

2. Рифленый алюминиевый лист.

Размер листа 1200х3000 мм.

За счет рифления лист металла становится жестче в горизонтальной плоскости, а значит, значительно увеличивается спектр возможностей его использования как в промышленности, так и в дизайне. Например, такие листы применяют для:

- покрытия полов, ступеней (таким образом получают поверхность, по которой удобно ходить, ведь она не скользит);

- строительства, декорирования, оформления витрин для торговли, облицовки фасадов;

- декорирования и защиты кузовов автомобилей.

3. Лист дюралевый.

Обычно используют две марки: Д16АМ, Д16АТ, размеры листа составляют 1200х3000 мм, стоимость начинается от 310 руб./кг.

Дюраль – это сплав алюминия с легирующими элементами. Главным среди них является медь, на нее приходится примерно 4,4 % массы. Кроме того, в составе есть немного марганца, магния, кремния и железа. Если сравнивать дюраль с чистым алюминием, то она отличается повышенными прочностью, твердостью и малым весом.

Чтобы поднять прочность сплавов, используют термообработку, а также такие процессы, как естественное старение и закалка.

Дюралевые сплавы распространены в машиностроении, а именно в тех отраслях, которым необходимы одновременно легкие и прочные материалы. К ним относятся авиастроение, спортивное авто- и мостостроение, производство станков и несущих конструкций. Обычно детали из дюрали соединяются посредством креплений или заклепок, однако допускается и точечная сварка. Такой материал хорошо поддается механическому резанию, а при сгибании может треснуть.

4. Лист анодированный алюминиевый (декоративный).

Цвета лицевой стороны: золото глянец, золото шлифованное, серебро глянец, серебро матовое, размер листа 1200х3000 мм, стоимость от 550 руб./кг.

Данные листы алюминия декорируются при помощи анодирования. Этот процесс представляет собой нанесение на поверхность защитного слоя при помощи электрического метода. Во время такой обработки образуется покрытие толщиной в пределах 5–25 мкм – этого достаточно, чтобы надежно защитить металл от ржавчины и придать ему декоративный вид.

Такой алюминий активно используют в целом ряде сфер:

- в строительстве: для изготовления наружной рекламы;

- в рекламной индустрии: при производстве букв, табличек, указателей;

- в автомобильной промышленности: в качестве элементов тюнинга авто- и мототехники, декоративных деталей экстерьера и интерьера;

- в производстве мебели: для оформления торговой, выставочной, эксклюзивной мебели;

- в изготовлении светильников и отражателей.