Устройство

Коронка по бетону (КБ) представляет собой стакан из высокопрочного стального сплава, в донное отверстие которого вставлен переходник – цилиндрический стержень. Его один конец зажимается в патроне перфоратора. С другой стороны хвостовика расположена головка, в которую устанавливают центрирующее сверло.

По ободу гильзы впаяны алмазные или победитовые сегменты, которыми одновременно прорезают бетон по кругу, и пробивают массив в глубину. Хвостовики (державки) имеют пазы для продольного перемещения и вращения КБ патроном перфоратора. В стаканах сделаны боковые отверстия для сброса выкрошенного бетона внутрь гильзы, чтобы мусор не препятствовал скольжению боковой поверхности коронки в отверстии.

Перед началом работы конец державки, входящий в патрон, обязательно нужно покрывать специальной смазкой. Если этого не делать, то соприкасающиеся подвижные металлические детали быстро износятся и придут в негодность.

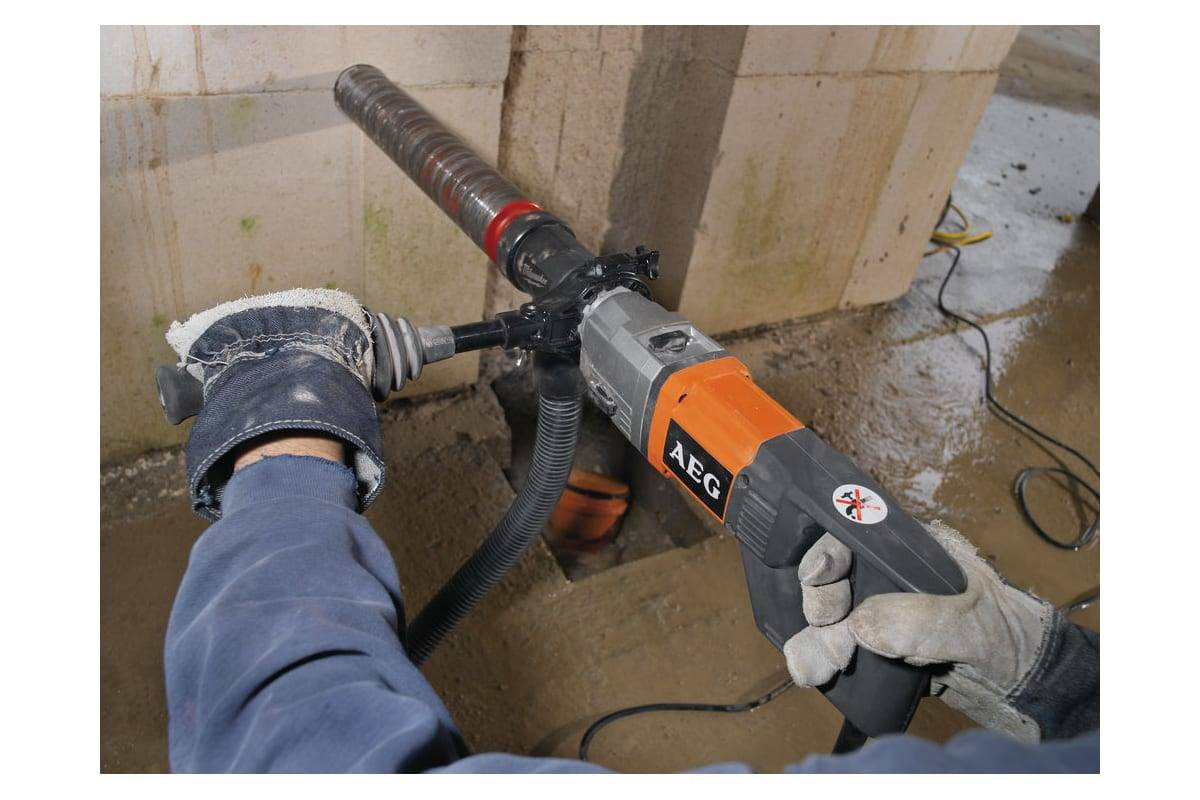

Оборудование для алмазного бурения бетона

Если требуется просверлить, например, посадочное место для монтажной коробки под розетку или выключатель, то можно воспользоваться дрелью или перфоратором

Важно, чтобы электроинструмент мог работать в ударном режиме. Тогда достаточно будет приобрести алмазную коронку с соответствующим хвостовиком

Для устройства сквозных отверстий в бетоне диаметром до 1 м и глубиной до 5 м необходимо использовать специальное оборудование для алмазного бурения. Оно различается по способу установки, укомплектованности, техническим характеристикам.

Так, конструкция имеет следующие общие элементы:

- держатель;

- двигатель;

- насадка для сверления.

Устанавливают станок для алмазного бурения бетона на штатив. Он может представлен в виде:

- станины;

- стальной штанги (телескопической, вертикальной балки);

- суппорта;

- подвижного хомута с зубчатой рейкой.

Опорная площадка крепится разными способами. Это могут быть анкера, штанги с гайками или вакуумная плита. В любом случае необходимо жестко зафиксировать оборудование для алмазного бурения бетона.

Двигатели устанавливают ударные и вращательные. Они различаются по мощности, скорости вращения, весу и напряжению. В зависимости от механизма допустимые значения глубины и диаметра отверстия также могут быть разными.

Что касается технических характеристик, то подключение может быть как к однофазной сети на 220 В, так и к трехфазной (380 В). Чаще встречается первый вариант. Для такого оборудования характерна предельная мощность в 3-3,3 кВт.

Вторая группа станков имеет более высокие показатели относительно веса, производительности, стоимости, мощности. А по части техобслуживания менее требовательна. Применяется такое оборудование чаще в масштабном строительстве.

Дополнительно оборудование может быть укомплектовано пылесосом для сбора пыли и насосом. Последний либо подает воду, либо применяется для удаления воздуха из вакуумной плиты.

В таблице представлены технические характеристики некоторых моделей оборудования:

| Критерий/модель | Voll V-Drill 135: | Husqvarna DM 220 | Messer DM 6D | Diam CSN-Normal – 160 |

| Мощность (Вт) | 1650 | 1850 | 2000 | 2100 |

| Напряжение (В) | 220 | 220 | 220 | 220 |

| Частота вращения (об/мин) | 1800 | 3 скорости: 580, 1400, 2900 | 3 скорости: 930,5120,4270 | 820 |

| Диаметр сверления (мм) | До 135 | До 150 | До 160 | До 160 |

| Вес дрели/стойки (кг) | Общий 14 | 7,5/16 | 6,4/14,6 | Общий 17,8 |

| Особенности | Есть шланг для воды, на нем напор регулируется встроенным краном. Для ручного сверления имеется плечевой упор. | Подходит для сухого и мокрого метода бурения, регулируется угол наклона, без стойки диаметр отверстия достигает 80 мм. | Регулировка угла от 0 до 45 градусов, есть система подачи жидкости. Для сухого бурения нужен пылесос (Messer DE-25). | Допускается сверление только под углом в 90 градусов, в комплекте имеется набор ключей и сумка для инструментов. |

Коронки большого диаметра

Проблема сверления больших отверстий может возникнуть при прокладке, например, систем канализации или вентиляции. Для проделывания отверстий значительного диаметра применяют специальные насадки, которые называются коронками. Их основное отличие от свёрл и буров в том, что они внутри полые. Это позволяет затрачивать гораздо меньше энергии на сверление. Коронка для сверления бетона представляет собой полую металлическую трубу. С одного торца её находятся несколько режущих выступов с алмазным напылением. С другой приварен хвостовик для установки в патрон перфоратора или дрели. Коронки выпускаются различной длины и диаметра.

Проблема сверления больших отверстий может возникнуть при прокладке, например, систем канализации или вентиляции. Для проделывания отверстий значительного диаметра применяют специальные насадки, которые называются коронками. Их основное отличие от свёрл и буров в том, что они внутри полые. Это позволяет затрачивать гораздо меньше энергии на сверление. Коронка для сверления бетона представляет собой полую металлическую трубу. С одного торца её находятся несколько режущих выступов с алмазным напылением. С другой приварен хвостовик для установки в патрон перфоратора или дрели. Коронки выпускаются различной длины и диаметра.

Сверление алмазной коронкой можно производить и вручную. Но не все такие работы можно производить руками. Просверлить отверстие в бетоне под трубу большого диаметра, да ещё ручным инструментом, невозможно. Отверстия в толстых несущих стенах сверлят с помощью целого набора оборудования, в состав которого входят:

- направляющая стойка;

- привод;

- электродвигатель с зажимным патроном;

- коронка нужного диаметра.

Процесс сверления происходит следующим образом. На стену закрепляется направляющая стойка. По ней будет перемещаться привод с установленным на нём электромотором. В патрон электромотора зажимается коронка нужного диаметра. К месту сверления непрерывно подаётся холодная вода, которая охлаждает инструмент и препятствует образованию пыли.

Процесс сверления происходит следующим образом. На стену закрепляется направляющая стойка. По ней будет перемещаться привод с установленным на нём электромотором. В патрон электромотора зажимается коронка нужного диаметра. К месту сверления непрерывно подаётся холодная вода, которая охлаждает инструмент и препятствует образованию пыли.

Отверстия, высверленные таким образом, имеют очень чёткие границы и гладкую внутреннюю поверхность

Немаловажно и то, что такие установки позволяют выполнять сверление под определённым углом. Это позволяет прокладывать коммуникации с минимальными повреждениями стен

Установки для алмазного бурения недешевы, поэтому не стоит покупать их только ради того, чтобы сделать пару маленьких дырок в стене.

Как правильно выбрать

При выборе коронки по бетону необходимо учесть тип поверхности, с которой предстоит работать: для неармированных конструкций подойдут победитовые насадки, с железобетоном справятся только коронки с алмазным напылением

Обращать внимание следует и на следующие моменты:

диаметр должен соответствовать заданным параметрам отверстия, а длина — его глубине;

при большом объеме предстоящих работ предпочтение нужно отдавать моделям с алмазным напылением;

важно соответствие коронки мощности используемого инструмента, использование насадок большого диаметра может привести к выходу из строя маломощного оборудования;

конструкция хвостовика должна подходить к системе крепления в патроне дрели или перфоратора;

чем выше количество режущих сегментов, тем лучше технические характеристики оснастки;

глубокая посадка зубьев является гарантией прочной фиксации и долговечности коронки;

следует убедиться, что насадка ровная, не имеет заусенцев и дефектов, а напыление прочное, нанесено равномерным слоем и не осыпается.

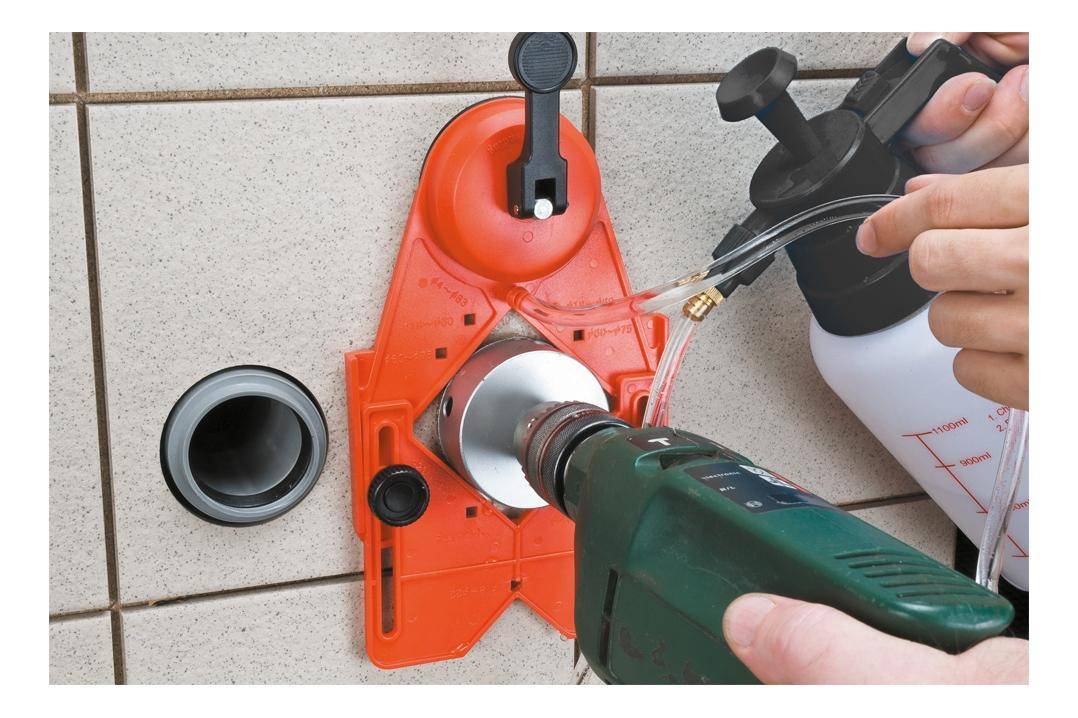

Как сделать отверстия под розетки в бетоне и кирпиче

Работу начинают со сборки коронки. Для этого сверло вставляют и фиксируют в патроне электроинструмента, а к резьбе вала крепят режущий элемент. Комплектующие должны быть плотно пригнаны друг к другу и не болтаться. Сверление выполняют перфоратором или ударной дрелью. Для защиты от пыли необходимо использовать очки и респиратор.

На бетонном или кирпичном основании размечают места расположения подрозетников. Для этого проводят 2 перпендикулярные линии так, чтобы точка пересечения совместилась с центром будущей полости и стала ориентиром для размещения коронки.

С помощью стандартного сверла здесь проделывают канал, после чего в него вставляют алмазную или твердосплавную фрезу и высверливают полость до конца.

Затем дрель вынимают и выламывают просверленную часть. Если материал имеет большую плотность, по периметру канала перфоратором высверливают небольшие отверстия с шагом в 5-10 мм. В ходе работ необходимо следить за состоянием коронки и давать ей остывать.

Техника безопасности

Сверление по бетону – травмоопасный вид строительных работ, поэтому важно соблюдать правила безопасности. Требования к индивидуальной защите человека таковы:

- Использовать пластиковые очки, потому что велик риск отскока от стены входящих в цемент частиц щебня. С этой же целью надевают маску, чтобы не повредить открытые участки кожи на лице. Надевать респиратор или маску-«лепесток». Резьба бетона сопровождается высвобождением большого количества пыли. Мелкие частицы цемента оседают на слизистых оболочках, приводя к першению горла, затруднению дыхания. Чтобы оградить от пыли кожу, надевают защитный костюм либо старую ненужную одежду и головной убор. Рекомендуется использовать хлопчатобумажные перчатки. Они защитят руки от возможных ожогов и мелких царапин, позволят увереннее держать прибор без случайного соскальзывания.

Также перед сверлением отверстий важно изучить план коммуникаций в помещении, чтобы не задеть электропроводку и газовые трубы. Если такой схемы нет, стены проверяют специальными приборами

Когда и это сделать невозможно, от работы по бетону отказываются.

Во время проделывания отверстий в стене людей выводят за пределы радиуса в 3 м от рабочей области. Если розетку делают на высоте, то сверление производится на устойчивых лесах. Применение перфоратора без прочного основания под ногами рабочего запрещено.

При использовании электрические инструменты держат крепко двумя руками. Обороты наращивают постепенно, не доводя до максимальных значений.

Несоблюдение перечисленных правил безопасности чревато поломкой оборудования в самом лёгком случае. Нередко рабочие получают серьёзные травмы или случается летальный исход при неправильном обращении с электроинструментами для резьбы по бетону.

Принцип работы оборудования для алмазного бурения

Оборудование для алмазного бурения отверстий в бетоне, также называемое оборудование для алмазного сверления, имеет рабочий инструмент в виде трубчатого сверла (т.н. алмазной коронки). Рабочая часть коронки – припаянные или приваренные к передней кромке алмазные сегменты. Сегмент представляет собой брусок из спрессованной и спеченной смеси металлических порошков с техническими алмазами в качестве наполнителя. Таким образом, рабочее тело (алмаз) погружено в металлическую матрицу тщательно подобранной износостойкости. При вращении трубчатого сверла острые грани алмазов, выступающих из передней грани сегмента, измельчают обрабатываемый материал (бетон, железобетон, кирпич, мрамор, гранит, керамогранит или др. натуральный или искусственный камень, плитку или др. керамику и т.п.) и таким образом выполняют рез. Задача матрицы – вовремя сточиться, когда режущие грани выступающих алмазов затупятся, отбросить затупленные алмазы в шлам и вывести на рабочую грань новые алмазы с острыми гранями. Шлам (измельченный материал с незначительной примесью отработанных алмазов и опилок матрицы) должен выводиться из зоны реза потоком воды или вакуумом. Мокрое алмазное сверление – с подачей воды – предпочтительнее, поскольку вода еще и охлаждает коронку. Сухое алмазное бурение с подключением пылесоса в ряде случаев удобнее, но имеет ограничения и предъявляет особые требования к алмазным коронкам. Оптимальный режим с точки зрения скорости сверления (бурения) и долговечности алмазных сегментов – когда алмазы освобождаются и выводятся в шлам не раньше и не позже, чем их режущие грани затупятся. Такой результат достигается соблюдением оптимальных параметров процесса: • Скорость движения сегмента относительно материала.

В случае сверления алмазной коронкой – круговая скорость коронки [м/с]. Если превысить оптимальную скорость, кромки алмазов быстро притупляются, эффективность реза снижается. Занижение круговой скорости снижает производительность работы. Оптимальная круговая скорость зависит от твердости обрабатываемого материала. Для твердых материалов (напр. агат) она может составлять менее 1 м/с, для мягких (кирпич) – вплоть до 6 м/с. Для бетона оптимальная скорость составляет 3-5 м/с и снижается с увеличением степени армирования. Оптимальная скорость напрямую влияет на выбор оборотов алмазной дрели. Для примера, при сверлении отверстия диаметром 130 мм в бетоне следует выбирать обороты 440-750 мин-1. •Давление сегмента на обрабатываемый материал. При превышении оптимального давления ускоряется износ матрицы, в шлам уходят еще острые алмазы. Занижение давления ведет к стачиванию режущих граней алмазов и «замыливанию» коронки. По некоторым данным, для алмазного сверления бетона оптимальное давление составляет 2,0-2,5 Н/мм2. Для коронки диаметром 130 мм с сегментами толщиной 3 мм такое давление достигается при усилии прижима ориентировочно 1200-1500 Н (т.е. 120-150 кг силы). •Расход воды. Занижение расхода воды приводит кбыстрому лавинообразному процессу: в результате недостаточно эффективного вымывания шлама теряется контакт между алмазным сегментом и обрабатываемым материалом, сегмент вхолостую перемалывает шлам, накапливающийся шлам забивает полость кольцевого реза и увеличивает трение на боковых поверхностях коронки. Если мощная алмазная дрель справляется с возросшим моментом сопротивления, то коронка быстро нагревается выше 100°C, вся поступающая вода испаряется и совсем перестает вымывать шлам, коронка продолжает раскаляться, припой расплавляется, сегменты отваливаются от коронки и застревают в зоне реза. Дальше понятно: чтобы продолжить сверление новой коронкой, нужно вначале умудриться выдернуть заклинившую коронку, затем не только вымыть шлам из узкой щели, но и удалить отвалившиеся сегменты, а для этого – выломать и удалить керн. Избыточный поток воды к неприятностям не приводит, разве что усложняется сбор воды и быстрее опустошается бак (если вода подается из бака). Для ориентировки,минимальный расход воды для коронок диаметром до 50 мм – 3 л/мин, для 300 мм – 14 л/мин. Достаточность расхода воды можно контролировать визуально: вытекающая из-под коронки вода должна выносить шлам. Визуальное основание для немедленного прерывания сверления – если на коронке появились цвета побежалости.

Выбор коронок по параметрам

С первого раза учесть все сложно, однако без внимания к основным параметрам не обойтись.

По диаметру и длине

Стандартный ряд диаметров подрозетников – 60, 68, 72 мм. Разброс глубин коробок – от 40 до 80 мм (углубленный подрозетник).

Что выбрать, дрель или перфоратор?

Для подрозетника 68 (внешний диаметр) на 45 (установочная глубина) нужно отверстие:

- диаметром 72–76 мм (с запасом на раствор) – меньший запас для «алмаза», максимальный – для победита;

- глубиной 45–50 мм – большего запаса с учетом тонких стен лучше не делать. Регулируют глубину при помощи метки, нанесенной на корпусе насадки или удлинителя.

Если длины в сборе недостаточно для получения нужной глубины, вариантов два:

- сразу выбрать длинный держатель;

- дополнить набор удлинителем для коронки по бетону или второй державкой.

По способу бурения и типу крепления

Тип бурения выбирают с учетом рекомендации в таблице:

С победитом и карбидом все просто, чуть сложнее дело обстоит с выбором режима работы для алмазных насадок.

Технология изготовления и конструкция «мокрых» и «сухих» алмазных коронок отличается. Рекомендации производителя, касающиеся режима можно найти на упаковке. При этом насадками для сухого сверления можно работать в «мокром» режиме, но не наоборот.

Коронки, совместимые с ручным электроинструментом, оснащают державками с хвостовиками 3 типов:

шестигранный – таким чаще комплектуют карбид-вольфрамовые коронки по бетону на дрель (обычную или ударную) |

SDS–plus – для бытовых перфораторов. «Традиционный» хвостовик для победитовых коронок по бетону диаметром до 100 мм |

SDS–max – для мощных перфораторов и коронок по бетону от 100 мм |

При необходимости можно воспользоваться переходниками, например:

SDS–plus на шестигранник |

SDS–max на SDS–plus |

Часто производители профнасадок указывают рекомендуемую мощность инструмента на упаковке.

Сверление алмазными коронками

На сегодняшний день алмазное сверление отверстий в бетоне считается самым эффективным способом. Станок для выполнения работ может иметь различную конструкцию.

Его транспортировка и установка на рабочем месте выполняется оперативно и не требует специальных приспособлений или условий.

Одна из особенностей, которым обладает это оборудование, заключается в том, что сверление можно выполнять в разных плоскостях и направлениях. Глубина отверстия может достигать двух метров.

Диаметр до 50 см. Сверлильная установка крепится на специальной станине, которая обеспечивает надежную фиксацию в нужном положении.

Несомненным преимуществом этого способа сверления является то, что установку подрозетников и прочих электрических приборов можно выполнять сразу же после окончания работ, пользуясь только отверткой и шуруповертом.

Пыли и грязи после сверления остается совсем немного. Основным недостатком является то, что оборудование для алмазного сверления имеет высокую стоимость.

Купить такой станок для домашних дел нереально. Практика показывает, что и не следует этого делать. В доме достаточно иметь ударную дрель и набор сверл.

Этим комплектом можно обойтись при любой надобности.

Наиболее подходящий способ

Вы должны решить, чем лучше сверлить бетонные стены. Часто задействуется обычная дрель. Удобно, если она будет двуручной, что облегчит процесс, ведь мастеру потребуется прилагать много усилий.

Если же в квартире планируются масштабные работы, то просверлить стену можно с помощью перфоратора. Для проделывания отверстий внушительного диаметра стоит взять мотобур. Его мощность должна начинаться от 5 кВт. Подобных бытовых моделей не существует, поэтому запитать за счет однофазной сети такое устройство не получится.

Перфоратор

Эффективность этого инструмента довольно высока благодаря опции долбления, но данное оборудование обходится дороже ударной дрели. Когда думаете над тем, чем сверлить бетонную стену, рекомендуется рассмотреть именно перфоратор, который использует принцип вращения и возвратно-поступательные движения рабочей части, что ускоряет выполнение задачи. Ячеистый бетон лучше так не сверлить, ведь он полностью разрушается под подобным воздействием из-за своей хрупкости.

Когда на поверхности обычного бетона имеется отделка из штукатурки, при проделывании отверстий следует быть осторожным, чтобы не осыпалась облицовка. Для того чтобы просверлить отверстия в бетоне, дополнительно к инструменту нужно использовать специальные буры с диаметром от 4 до 8 см. Для того чтобы исключить лишние траты, нужно подобрать диаметр сверла по соответствующему параметру дюбеля.

Бытовая дрель VS шуруповерт

Думая над вопросом о том, чем сверлить в квартире бетонную стену, можете выбрать дрель. От того, насколько верно будет выбрано сверло, зависит результат и сохранность оснастки. Рекомендованы расходники с треугольными наконечниками. Лучше, если они будут изготовлены из твердосплавного металла. Сверло может застрять и больше не продвигаться. При этом нужно временно поработать пробойником.

Задумываясь над тем, как просверлить шуруповертом бетон, стоит позаботиться о том, чтобы не вывести из строя инструмент. Решением может стать более мощная техника. Но когда подходящего оборудования нет в наличии, можно попробовать осуществить работы тем инструментом, который есть под рукой. Дополнительно к нему используется молоток и пробойник.

Сверло должно быть предназначено для работы по металлу. Но вам следует быть готовым к тому, что после таких манипуляций оно больше не будет пригодно. Когда сверлить бетон приходится без перфоратора и лишь с использованием шуруповерта, хорошо, если оборудование будет иметь ударную функцию. Дополнительно к модели нужно использовать оснастку с твердосплавной рабочей частью для кирпича.

Алмазное сверление

Наиболее эффективно просверлить отверстия в бетонной стене можно посредством алмазного бурения. Особенность проведения этих работ заключается в том, что двигаться можно даже под наклоном. Сразу же можно заняться установкой подрозетников или других приборов. Пыли образуется совсем немного. Основным недостатком такого сверления является порой неподъемная цена на оборудование и внушительная стоимость самих работ.

Выбор корончатых сверл на дрель

При выборе кольцевых фрез под дрели нужно учитывать следующие критерии:

- Диаметр устройства

- Серия. Это влияет на то, для какого типа дрелей может использоваться насадка

- Глубина сверления

- Материал изготовления насадки

- Назначение. От этого зависит, какие типы материалов можно обрабатывать устройствами

- Степень шероховатости

- Способ центровки

Не редкостными являются случаи, когда изделия, изготавливаемые из напаянных твердосплавных пластин, разрушались в процессе обработки. Процесс разрушения представляет собой отламывание зубьев, что в итоге приводит к снижению сверлильных качеств.

Когда возникает потребность просверлить отверстие в металле, то рекомендуется отдать предпочтение качественному изделию. Покупка набора насадок оправдана только в случае, когда выполняется работа с металлическими материалами в больших объемах. Если планируется достичь положительного результата при работе с коронками, то рекомендуется не экономить, и купить кольцевые фрезы среднего или высокого качества известных марок.

Основные виды бетонных сверл

Отличительной чертой бетонного сверла от других является напайка. Она создается из крепкого сплава, за счет чего достигается твердость, подобная алмазным камням. Мастера называют такие виды победитом, именно эти товары отличаются по прочности от других типов, которые созданы для металла или дерева.

Есть 2 основные типа, по которым классифицируют бетонные буры:

- для дрели — состоят из хвостовика для насадки, что выполняется в цилиндрической или многогранной форме. Габариты небольшие, изделие подходит для создания дыр во многих твердых материалах, например, в кирпиче, пеноблоке. Рекомендуется пользоваться дрелью высокой мощности, что позволит сверлить бетон,

- для перфоратора — по форме бур цилиндрический, есть хвостовик, обозначения SDS PLUS или SDS MAX. Сами товары довольно габаритные и длинные, подойдут для железобетонных конструкций.

Если нужно создавать дыры в железобетонной конструкции при помощи простой дрели, то не всегда удается решить проблему только буром. Нужно пользоваться перфоратором, а для этого инструмента сверла делят на следующие виды:

- шнековые — используются для создания глубоких дыр,

- спиралевидные — подходят для объемных отверстий,

- пологие — применяются для бурения проходов разного размера и глубины.

Для правильной работы потребуется не просто вставить бур в патрон, а защелкнуть его. Для простоты выполнения этой задачи на изделиях есть небольшое утолщение в самом конце. Еще нужно отметить, что товары считаются профессиональным инструментом, поскольку при помощи них можно создать отверстия от 4 мм до 3 см в диаметре.

Если нужна дырка больших размеров, то на помощь придет корончатый вид. Такие товары дают возможность сделать углубление 12 см в диаметре. Изделия очень прочные, производятся в нескольких вариантах:

- алмазное — визуально сделано в виде трубы или коронки, установлено на стержне, по краям есть напыление из алмаза, которое обеспечивает высокую прочность,

- победитовое — похоже на насадку, основное отличие от алмазного заключается в отсутствии напыления, его заменяют специальные зубья из победита.

Корончатые изделия рекомендуется использовать для отверстий под розетки, выключатели или проводку, другие коммуникации. Для подбора подходящего изделия по бетону для дрели потребуется учесть не только параметры элемента, но и размеры будущего отверстия. Исходя из этого, выбирается длина бура, которая зависит от диаметра:

- диаметр 4 мм — длина 5 см,

- 5 мм — 10 см,

- 6 мм — 15 см,

- 8 мм — 25 см,

- 10 мм — 54 см,

- 12 мм и более — до 100 см.

Получается, что для больших отверстий используется длинное сверло для бетона. Если применять тонкие инструменты, то есть риск их повреждения по причине повышенной нагрузки.

Маркировка кольцевых сверл

Каждое изделие имеет маркировку, которая указывается на упаковке или конструкции устройства. По указываемой производителем маркировке можно узнать следующую информацию об изделии:

- Производитель товара. Брендовые фирмы в обязательном порядке указывают свои названия на основании устройств

- Материал устройства. По материалу можно определить, для чего предназначается устройство: дерево, бетон или металл

- Геометрические параметры. Цифровое обозначение говорит о том, какие отверстия можно сверлить насадками

Это интересно! Одними из самых популярных и качественных коронок для сверления металла выпускаются шведской фирмой “Karnash”. Хорошо также отзываются специалисты о устройствах таких марок, как “Strong” и “Практика”.

Кольцевые фрезы марки Karnash набор

Кольцевые фрезы марки Karnash выпускаются в разных сериях или линиях. Каждая серия предназначается для определенных типов металлов:

- Gold Line. Для изготовления используется быстрорежущая сталь с износостойким покрытием. Применяются для металлических материалов толщиной не более 2 см

- Hard Line. Режущие зубья изготовлены из карбидных пластин. Применяются для металлических материалов толщиной от 2 см

- Real Line. Для изготовления применяются твердосплавные пластины с многоступенчатой заточкой зубьев. С их помощью можно производить сверление ж/д рельсов

- Blue Line. Позволяют сверлить закаленные ж/д рельсы, чугунные изделия, а также алюминий и нержавеющие виды стали